Sommario

Informazioni su questo Club

- Novità in questo club

-

zugna è entrato nel club

-

Slevin19 è entrato nel club

-

Clod è entrato nel club

-

FabAvo è entrato nel club

-

Fede83oz è entrato nel club

-

Design Italian Project è entrato nel club

-

Giancarlo Lag è entrato nel club

-

Leonardo_Bellini_ è entrato nel club

-

Tomto è entrato nel club

-

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

Buongiorno a tutti, son passati 2 mesi, mamma mia il tempo vola! Il progetto non è abbandonato ma un po' di cosette stanno cambiando e devo avere tanta tanta pazienza e far le cose per bene senza aver come al mio solito fretta di fare. Siamo in Luglio, fa un caldo boia, sono alle prese con un trasloco che ogni giorno si complica beh... va benone direi!! -

muffo è entrato nel club

-

l0v3byte è entrato nel club

-

madbrain è entrato nel club

-

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

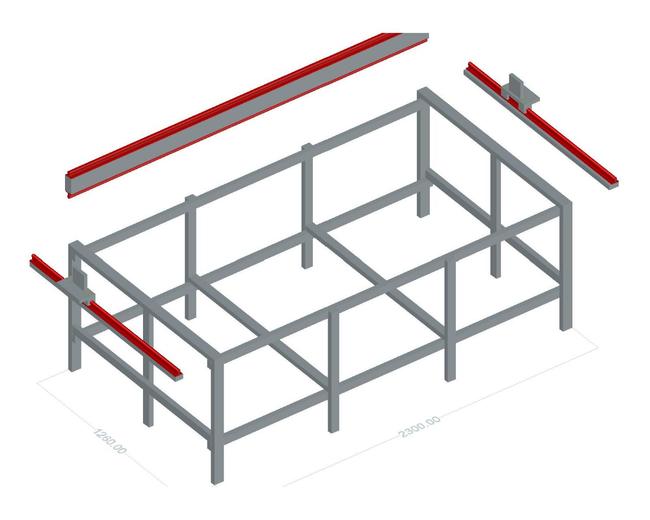

apparte che per via delle dimensioni mi vengono mille dubbi e quindi dovrò valutarle più seriamente. Da una parte perchè il parallelismo e il livellamento dell'asse Y (proprio il problema del post precedente) per me è il più difficile da fare quindi ho pensato che se è più corto è anche più facile poi, vedendo altre CNC, in molti hanno adottato quella configurazione. Pero' in effetti hai ragione, ora che penso di aver semplificato la regolazione dell'asse Y potrei pure girarla. -

Come mai non hai messo il ponte orientato lungo il lato minore? Aumenteresti la rigidità.

-

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

dopo aver valutato i pro e i contro di diverse soluzioni penso che andro' su questa Spalle CNC.pdf -

Salvogi è entrato nel club

-

-400x400.thumb.jpg.4f2cea51260555d4b802d29ee95541dc.jpg)

La mia futura CNC

jagger75 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

ho capito cosa intendi se fai una struttura a scheletro come nel tuo disegno devi essere sicuro che quando la salderai sia bene in piano o altrimenti puoi fare una struttura come pensavi avvitata con staffe e bulloni sarebbe una soluzione altrimenti un altra soluzione sarebbe pensare subito al piano da lavoro su come e di cosa potrebbe essere e metterlo in piano su una semplice struttura con 4 gambe e avvitare le guide direttamente sulla tavola o pietra o qualsiasi altra cosa sia essendo cosi sicuri della loro planarità io quelle L le ho fissate direttamente su una struttra che ho saldato intorno ad una tavola a getto che non piega non gonfia e non si deforma percio ho sfruttato la sua planarità per la struttra per l altezza una volta che sono stato sicuro che la struttra era planare con la tavola le ho fissate tutte alla stessa altezza percio il livellamento è venuto da solo anche perche ho sfruttato le preforature delle L gia fatte in fabbrica (per cosi dire) essendo tutte uguali doveva venire per forza tutta uguale l altezza di fissaggio e cmq una volta montato il ponte e i carrelli per vedere se gli angoli sono planari fai una verifica come il livellamento del piatto nella stampante 3d sposti il ponte e prendi misuri ad ogni angolo con livella sul ponte cosi vedi anche se spostando il ponte la livella cambia vuol dire che il piano è in obliquo 🙂 almeno cosi farei io su una cnc cosi grande è l unica cosa che mi viene in mente cosi su due piedi -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

non intendevo quello o almeno non è del tutto vero. parlo dei 2 laterali e facciam finta che l'angolo sx davanti sia piu alto degl'altri 3... anche se freso il piano non sarà dritto. Tu hai messo quelle L e hai giocato con le asole per livellare le due guide, ma le L con il peso, penso che andranno a vibrare. Non voglio che la CNC si regoli in altezza ma la possibilità di regolare (livellare) le guide in altezza quel minimo per recuperare il probabile dislivello che ci sarà. -

-400x400.thumb.jpg.4f2cea51260555d4b802d29ee95541dc.jpg)

La mia futura CNC

jagger75 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

il ponte o lo tiri con 2 motori laterali o con uno centrale con puleggia cinghia che va ad agire su due viti laterali o con uno centrale con vite centrale che tira sotto al martire con boccola le piu ottime sarebbero le prime due ma se non vuoi divenatre matto con pulegge e coinghie puoi anche fare un solo motore centrale se il ponte è abbastanza rigido anzi rigidissimo puoi anche tirare solo da un lato dipende sempre dal peso del ponte e da quando la fresa deve sforzare cioè dal tipo di materiale fresato i miei primi progetti li ho fatti con cremagliere perche primo è piu economico delle viti a ricircolo secondo a mio parere uan votla calibrata bene la sede dei denti della cremgliera e della puleggia è piu preciso di quaklsiasi cosa (ma è un mio parere personale adesso sto collaudando delle semplici viti t8 passo 2 sui 2 lati del ponte giusto per curiosità per vedere che gioco abbiano se non mi piace le sostituiro con delle viti a ricircolo nel mio primo progetto ero costretto a usare un solo motore per y poiche avevo(anzi ho ancora) una scheda tb6560 3 assi percio non potevo accopiare 2 motori su y ma adesso che la sto riragionando con arduino + scheda shield posso copiare un motore con driver esterni il piano in perpendicolare alla asse x come detto da mirko ,una volta messo in piano il ponte lo freserai e forerai con la fresa stessa venendo cosi da solo in piano e perpendicolare vuoi lovorare con l asse y cosi corto ed un ponte cosi lungo? io l avrei fatta al contrario pero sono gusti anche cosi va bene pero devi tirare come dici tu con 2 motori esterni tu stai cercnado di coistruire una cnc che addirittura si regoli in altezza?mumble muble un bel problema secondo me dai al ponte almeno un 20cm di altezza dalla punta della fresa al pianto poi scendi con asse z se devi lavorare materiali poco sottili oppure li spessori in altezza ricorda che la fresa messa tutto a punto 0 cioè a toccare il piano non deve muoversi se spingi la punta con un dito altrimenti flette anche durante la lavorazione -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

ecco qua.. già mi son bloccato! apparte le dimensioni che sarebbe ora di valutarle più seriamente, il peso che ancora non ho calcolato ma immagino sia già alto, ho il dubbio su come fissare le due guide laterali ed avere possibilità di registrare l'altezza. Ho valutato la possibilità di bullonarle all'esterno con piccole asole e M14 M16 ma il peso è tutto lì ed essendo uno scatolato fa leva e non mi sembra una buona soluzione. Mi vien da dire che il peso dovrebbe essere perpendicolare all'appoggio e quindi come dovrei avere la regolazione per regolare l'altezza? Teoricamente dovrei appoggiarle sul banco ed avere delle viti sotto oppure, si avvitato di lato ma non con lo scatolato ma ferro pieno... ah... comunque ho scelto di andare su 2 motori e non 1 centrale. -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

@jagger75 di là hai scritto: "questa calcola che aveva un motore solo su un lato che tirava e gia non torceva adesso la sto modificando facendo tirare il ponte dal centro percio è ancora piu stabile" se "dal centro", immagino ricircolo di sfere ma mettendo doppia cremagliera, albero con doppio pignone e al centro cinghia al motore? Forse troppo lavoro e alla fine conviene la cremagliera.. -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

Nel progetto di Mirco (il link sopra) della sua raptor5 non mi era chiaro come ha tenuto lo squadro sull'asse Y... domanda posta a lui: "hai fatto il basamento su cui hai fissato le spalle con le piastre, di cui 2 asolate per registrare il parallelismo e ok... ma l’altezza delle 2 spalle è data unicamente dalla messa in bolla del basamento? Faccio un esempio, se in 3 angoli ho una altezza ad esempio di 80 e uno è di 80,1 avrò una spalla che andrà in salita e l’utensile mi cambia in altezza e perde la perpendicolarità, tra taglio e saldatura immagino sia facile avere più di un decimo, o mi sto ponendo un problema che non c’è? Se in effetti il problema ci fosse, montare la spalla sul basamento con una piastra verticale asolata per registrarne l’altezza?" sua risposta: "Riguardo invece all'altezza della spalle non mi ero posto dei grossi problemi perchè una volta montato il piano di lavoro lo avrei fatto fresare direttamente dalla CNC portandolo esattamente in piano e correggendo eventuali disallineamenti. L'idea della piastra verticale asolata sarebbe sicuramente una feature interessante da apportare al progetto. Quello che ti posso dire con certezza è che la mia è ben allineata dopo avergli fatto fresare l'intero piano di lavoro c'è anche da dire che io freso al 99% legno e anche se ci fosse qualche decimo è decisamente trascurabile." quindi il problema in effetti c'è ad essere pignoli... -

Eddy72 è entrato nel club

-

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

asole sulle L... mi son risposto da solo -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

no spe... con quelle L registri l'altezza per il parallelismo hai spessorato? o viti di registro? -

FoNzY è entrato nel club

-

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

@jagger75 tu hai fatto il parallelismo delle guide lineari sul piano mettendo quelle L in modo da poterle registrare... giusto? -

La mia futura CNC

Marco-67 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

A dire il vero non so se Pc o visualizzatore... non so' cosa è meglio -

-400x400.thumb.jpg.4f2cea51260555d4b802d29ee95541dc.jpg)

La mia futura CNC

jagger75 ha risposto a Marco-67 nella discussione Progettare una CNC's Discussioni

in verità la mia prima ispirazione ed aiuto avuto agli inizi sulla logica e funzionamento della cnc me le ha date proprio mirko è stato disponibilissimo anche se sempre impegnato di lavoro (sai comè a san marino sono tutti lavoro e banche 🙂 ) per il pc a bordo macchina io mi sto scervellando da tempo per ora mi sono accontenterò di un mini pc poco ingombrante nulla toglie che potrei anche togliere il mio raspberry che per ora lo uso solo con retropie sulla tv e usarlo per la cnc 🙂 ci devo ragionare bene ancora -

jagger75 è entrato nel club

-

Ciao, si ho deciso di costruire una cnc e per ora la immagino così: -area di lavoro 2200x1000 (ho preso le misure dalla porta di casa 😅) -telaio e ponte in ferro -lavorazioni legno, pvc, alluminio (per l'alluminio contorni e forature) -elettronica arduino Questo per ora in linea di massima, devo fare prima di tutto i preventivi, quindi: -decidere forma del banco e del ponte e relativo materiale -che guide utilizzare e che motori -elettronica occorrente -PC bordo macchina -pensare a tutte le sicurezze possibili da mettere eh si, mi serve proprio un aiuto per questo progetto. Aggiungo... non mi dispiacerebbe predisporlo per una cosa del genere (questo tizio mi piace) https://mircoslepko.blogspot.com/2017/04/raptor-5-upgrade-taglio-al-plasma-senza-thc.html?utm_campaign=site_link&utm_source=top_menu&utm_medium=click

-

Blogs