Se hai tra le mani un’idea o un prototipo elettronico nudo e crudo, a un certo punto serve “il vestito”: un involucro che protegga, faccia passare l’aria dove serve, chiuda bene, regga urti, polvere e magari acqua, e al tempo stesso sia producibile senza drammi. È qui che entrano in gioco i service di 3D design: team che progettano enclosure e parti meccaniche complete, con un approccio pratico che va dal brief alla modellazione CAD, dalla DFM (design for manufacturing) alla prototipazione e fino ai file definitivi per la produzione.

La logica è semplice: accorciare i tempi, ridurre gli errori classici (sottosquadri inutili, spessori ballerini, mancanza di sformi), arrivare a un oggetto bello da vedere e giusto da produrre. Per i temi più “industriali” - stampaggio a iniezione, CNC, lamiera - il DFM non è un vezzo: è quello che evita rilavorazioni e costi extra quando lo stampo è già fatto.

Progettare un contenitore serio significa anche misurarsi con gli standard. Se parli di IP rating (IP54, IP67, IP68…) non è marketing: l’IEC 60529 definisce gradi di protezione a polvere e acqua e fissa i test. In pratica, se vuoi promettere “resiste a polvere e immersione per X minuti”, devi progettare guarnizioni, giunti, passaggi cavo e ventilazione con criteri verificabili, non a occhio. In contesti nordamericani trovi anche le classificazioni NEMA, con focus diversi e non perfettamente sovrapponibili agli IP: un altro pezzo del puzzle che i service tengono presente quando serve.

Che cosa fa davvero un service di produzione 3D

Si parte dal brief: raccolta requisiti funzionali, vincoli del PCB e dei connettori, ambiente d’uso, standard da centrare, look & feel. Da lì si costruisce un concept con varianti di forma, accoppiamenti e sistemi di fissaggio.

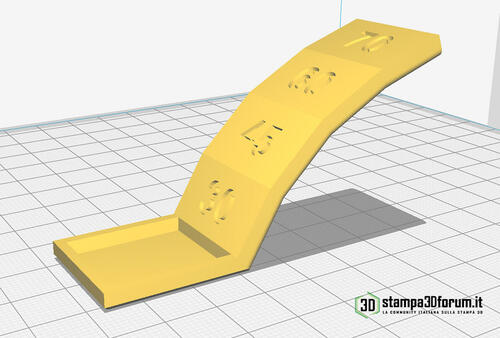

La modellazione CAD 3D non è “disegnare il guscio”: è impostare sformi per lo stampo, tolleranze sensate, sedi di viti/clip e guarnizioni, griglie d’aria e gestione termica (spessori mirati, corridoi d’aria, dissipazione dove serve). La fase di DFM è quella in cui si tolgono i sassolini dalle scarpe: spessori non uniformi che farebbero imbarcare il pezzo, raccordi troppo aggressivi, partizioni stampo che complicano la vita.

Quando il design è “a terra”, si passa al prototipo per validare fit/finish/funzione, si corregge il tiro e si chiude con disegni 2D, BOM e file 3D da mandare in produzione. Se l’obiettivo è un IP alto o requisiti EMI/EMC, qui si progetta già l’interfaccia con guarnizioni, mesh o schermature, per non rincorrere soluzioni raffazzonate a valle.

Tecnologie e materiali: perché un service non è “solo stampa 3D”

Un buon service non fa una sola cosa: sceglie la tecnologia giusta in base allo stadio del progetto. Quando ti serve un pezzo veloce e robusto “abbastanza”, la FDM (filamento) è spesso il banco di prova: termoplastici tecnici, costi bassi, tempi rapidi; è perfetta per verificare incastri, ingombri, ergonomia, e ha una catena di fornitura ampia. Se cerchi finitura liscia e dettagli fini, la SLA/DLP (resina) porta superfici pulite e tolleranze strette, utili per estetica e parti che richiedono precisione elevata; poi c’è la fase di post-processing — lavaggio, post-cura, finitura — che impatta prestazioni e aspetto e non va sottovalutata. Quando contano isotropia, geometrie complesse senza supporti e piccole serie funzionali, la famiglia a letto di polvere — SLS e MJF — diventa la scelta forte: PA12, PA11, cariche vetro, elastomeri come TPU, superfici uniformi e proprietà meccaniche convincenti per parti d’uso reale.

Sul fronte materiali, la mappa è ampia. I nylon (PA12/PA11) a letto di polvere sono i cavalli di battaglia quando servono robustezza e stabilità; gli elastomeri tipo TPU danno vita a guarnizioni, smorzatori, grip e cerniere vive; le resine offrono famiglie “rigide”, “tough”, “high-temp” o “flessibili” per applicazioni specifiche; i filamenti coprono dal PLA “da concept” ai tecnici caricati o con caratteristiche speciali. La scelta non si fa a gusto: si fa su carico/urti, temperatura, agenti chimici, finitura richiesta e processo target. E, se il traguardo è lo stampaggio a iniezione, si ragiona nel design di pre-serie come se lo stampo fosse già lì: spessori costanti, sformi, raccordi e ritiri sono i quattro “pilastri” che fanno la differenza tra un pezzo che esce bene e uno che ti fa impazzire in produzione.

Benefici concreti: perché appoggiarsi a un service

Il valore non è “avere mani in più”, è accorciare il time-to-market e ridurre il rischio. Un team abituato a passare dal prototipo alla serie sa come impostare le specifiche critiche e quando fermarsi a validare. Con uno stesso interlocutore puoi iterare su 3–4 design loop senza perdere settimane tra fornitori; puoi decidere con cognizione se restare in stampa 3D per la piccola serie o se fare il salto a CNC/iniezione; puoi mappare sin dall’inizio test e standard (IP/NEMA, vibrazioni, urti, EMC) invece di ripensare la meccanica quando è tardi. Alla fine non stai pagando “disegni”: stai comprando tempo e confidenza nei passaggi chiave.

Come lavorare bene con un service (consigli pratici, senza lista puntata)

Parti da un brief solido. Porta i file elettrici, le dimensioni “inviolabili”, i connettori e l’ambiente d’uso. Dì subito se ti servono IP67 o IP68, se il prodotto starà al sole o in un quadro elettrico caldo, se serve resistere a cadute o agenti chimici. Più chiaro sei, più velocemente il design prenderà una forma “giusta”.

Quando entri in modellazione CAD, chiedi esplicitamente DFM per il processo finale che immagini: un involucro “bello” ma senza sformi non nasce per iniezione, e un pezzo con spessori casuali ti farà pagare difetti in stampo. Se il target è resina o polvere, chiarisci le tolleranze funzionali e quali superfici vanno “tenute” per estetica.

Sui prototipi, pianifica test semplici ma realistici: accoppiamenti veri, viti vere, guarnizioni reali. Valuta la finitura non in foto ma in mano, e lega la decisione al processo di serie: se in MJF la texture è corretta per l’uso, bene; se serve una superficie “cosmetica”, magari la SLA post-processata è la via giusta per gli esterni. L’obiettivo è far sì che ogni iterazione sposti l’ago verso producibilità e conformità agli standard che ti sei dato.

I servizi Mechanical & Enclosure Design di PCBWay

Se cerchi un interlocutore unico che copra design meccanico/enclosure, prototipazione e sbocchi verso CNC, lamiera, stampaggio e stampa 3D multi-processo, nei loro canali ufficiali trovi il servizio Mechanical & Enclosure Design con quotazione istantanea: si parte dal concept, si passa a CAD 3D con DFM, si valida con prototipi e si chiude il pacchetto file per la produzione. Dalla stessa piattaforma sono accessibili anche la panoramica 3D Printing Service e i moduli di richiesta su design elettronico/PCB qualora serva coprire anche la parte elettrica. Per i dettagli: pagina di servizio, pagina di quotazione e portale design.

Cos’è (in soldoni) il servizio di 3D design di PCBWay

Parliamo di progettazione dell’involucro e della parte strutturale di un prodotto: forma esterna, accoppiamenti, layout interno, sistemi di fissaggio, guarnizioni, passaggi cavi, dissipazione/ventilazione… insomma tutto ciò che tiene insieme l’elettronica e la protegge. Il flusso tipico: raccolta requisiti → concept → modellazione CAD 3D (SolidWorks/Creo) → DFM per stampo a iniezione, CNC, lamiera ecc. → prototipo → review/iterazioni → pacchetto finale (disegni, BOM, file 3D) pronto per la produzione.

Il bello è che non si fermano al file: la proposta PCBWay è one-stop — possono supportarti anche su prototipazione, test, ottimizzazione e follow-up per la produzione (se vuoi, direttamente nei loro reparti).

Dove ha senso usarlo (casi d’uso tipici)

Consumer ed elettronica di uso quotidiano, industrial e strumenti, medicale (parte meccanica/strutturale), IoT e comunicazione, wearables, battery/energy con attenzione alla gestione termica, fino a sigillature IP54–IP68 quando servono protezioni serie. È pensato proprio per passare dal prototipo alla produzione senza dover cambiare cavallo a metà strada.

Perché farlo con PCBWay (e non “fare da soli”)

-

Team specializzato: ingegneri meccanici con esperienza su strutture e processi produttivi, che ottimizzano per costo e producibilità (ti risparmiano errori classici: sottosquadri inutili, bozzi, spessori “non stampabili”).

-

Collaborazione snella: lavorano dai requisiti all’implementazione con cicli brevi di confronto, per accorciare il time-to-market.

-

Catena verticale: oltre al design, in casa hanno stampa 3D (FDM, SLA/DLP, SLS/MJF, DMLS/SLM, PolyJet), CNC, lamiera e stampaggio a iniezione → ideale se vuoi un file fatto bene e un prototipo reale senza rimbalzare tra fornitori.

Vuoi un esempio di sbocchi produttivi?

Dalla stessa piattaforma puoi quotare in un click stampa 3D (per prove funzionali e piccole serie) e CNC/lamiera/iniezione (per pre-serie e serie). La pagina 3D Printing Service riepiloga processi e materiali (FDM, SLA, MJF/SLS, DMLS), utile quando devi scegliere qualità superficiale, isotropia e costi.

Commenti Raccomandati

Non ci sono commenti da visualizzare.

Partecipa alla conversazione

Puoi pubblicare ora e registrarti più tardi. Se hai un account, accedi ora per pubblicarlo con il tuo account.