plonzari

-

Numero contenuti

11 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da plonzari

-

-

35 minuti fa, marcottt dice:19 minuti fa, jagger75 dice:

a parte che un altenativa puo essere questa e poi ci stampi unntappo da attaccare sopra cosi copri il dado

https://www.thingiverse.com/thing:2683377

la seconda sede rotonda è per un tappo magai con un fregio ad incastro o incollato

https://www.thingiverse.com/thing:1570116

come questo sopra

poi se puoi magari visto che stai troppo tempo fermo invece di ritampare a 180 magari quando riparti con la stampa proiva a fare il primo layer a 210 e poi torni a 180

ottimi consigli, porca paletta non ci avevo pensato !!!

volendo posso inserire subito dopo il comando m104 s210 2 poi nel layer dopo lo rimetto 190

-

ho eseguito il tutto in maniera rapida

provero a spostare x e y non a 0 e 180 ma a solo di pochi cm che so x50 y 100

-

1

1

-

-

no e chiaro, non voglio che il dado si attacchi al layer, il problema e che tolta la pausa il layer non si attacca nemmeno allo strato sottostante di pla o pet, come vedi dalla foto mi si stacca la copertura eseguendo una piccola leva !!! e appunto non attacca bene il layer

grazie per il consiglio provero a lasciare uno spazio di 1 mm tra dado e layer superiore

52 minuti fa, FoNzY dice:sperado di aver capito.....

il dado è troppo freddo, la massa del dado "toglie calore" dal filamento il quale non attacca con quello sottostante creando di fatto due parti "mal congiunte", nel caso dell'abs (tutto teorico) forse la maggiore temperatura del filamento risente meno della massa del dado....

se metti i dadi in forno a 200 gradi e lo inserisci bello caldo?

P.S. ma qual'è il senso di questa cosa? ci saranno milioni di modi piu' pratici......

il senso in che senso, devo solo costruirmi delle manopole da sostituire a dei galletti che a me non garbano

-

2 ore fa, Giubbo72 dice:

Ciao a tutti, sono nuovo del forum e spero di postare nel posto giusto, da qualche tempo mi gira in testa l'idea di convertire, o meglio espandere la mia fresetta CNC autocostruita in stampante 3D.

la struttura è costruita tutta in alluminio "gira" su guide lineari con viti a ricircolo di sfere e motori passo passo con encoder. Corse utili di 500 x 300 x 200 credo che la struttura si possa adattare e la precisione nei movimenti non manca (confermate o smentitemi pure 😅)

Il tutto è gestito da pc con un controller a 4 assi e utilizzo Mach3 come software di gestione del tutto. La macchina è collaudata e ha fatto lavori di modellazione anche molto lunghi senza perdere il minimo step. Ho fatto una simulazione con CURA e il file generato mi sembra un normalissimo file cn con in più un asse A che credo in questo caso sia relativo all'estrusore ( giusto?)

l'idea era appunto creare un sistema per togliere velocemente il mandrino ed applicare l'estrusore, appoggiare il piatto riscaldante sul piano macchina ottenendo così una 2 in 1

Dovrei acquistare:

l'estrusore (completo di hot end) ne ho visti svariati on line con gia il motore passo passo incorporato

il piatto riscaldante

e che altro?

A questo punto chiedo: l'idea è così strampalata o può essere percorribile?

Grazie a tutti fin da ora per gli eventuali consigli 😉

lo stampato controller o pcb va cambiato se non hai uno dedicato, deve avere 4 uscite piu controllo temperature hot end e tappetto, la lettura della temperatura tappeto e hot end , controllo ventola raffreddamento filo( quella dell raffreddamento hot end e piasta controllo va messa fissa a 24v) in piu consiglio una piastra con uscita controllo laser per uprade futuri, altra cosa se ha un display e un porta sd e meglio si riesce a stampare e controllare off-line

il piatto riscaldante lo trovi massimo da 32x32 con resistenza e termistore

se lo vuoi fare devi farlo in alluminio e acquistare una resistenza in silicone e accoppiare un termistore sul piano per la lettura della temperatura

va messe delle regolazioni di altezza con delle molle e delle viti per registrare la distanza tra piano e estrusore (che sia appunto in piano parallelo precisione 0,1 mm)

consiglio di alimentare il sistema a 24 volt per cui vanno messe ventole di raffreddamento a 24 volt, pregio piu potenza a parita di corrente cioe 12 volt 1 amper =12 watt potenza 24volt 1 amper = 24 watt potenza.

-

buongiorno a tutti e da 2 mesi che mi cimento in stampe e devo imparare ad usare tutto...fusion360, cura e stampante

vi spiego il mio problema:

Ho creare un oggetto con cavità, nel mio caso specifico ho creato una manopola con inserimento dado.

per fare ciò ho seguito le istruzioni che si trovano in rete e utilizzato i comandi g code per mettere in pausa

;#########################

;## INSERIMENTO OGGETTO ##

;#########################

G91 ;imposta le coordinate in relative

G1 Z5 ;alza ugello 5 mm

G90 ;imposta cordinate in assolute

G1 X0 Y180 F1000 ;sposta carrello coordinate indicate

M400

M300 5300 P1000 ; avviso acustico non funzionante con bl_touch piedino utilizzato per comando bl touch

M0 Premi per ripartire ;comando che attende pressione tasto display

G91 ;imposta le coordinate in relative

G1 Z-5 ;abbassa l'ugello 5 mm

G90 ;imosta le coordinate in assolutetutto felice creato oggetto e usato il PLA, del resto il materiale più comune e facile da stampare.

Eseguita la stampa tutto ok pezzo perfetto e funzionale, poi ho deciso di utilizzare un materiale piu resistente e duraturo, senza tanti problemi di dilatazione termica come ABS e PA "nylon"

che mi ha dato un po di filo da torcere per stampe di grosse dimensioni, ma questo e un altro problema.

A questo punto decido di usare PETG e PETG+ che e ottimo, ho fatto anche un pezzo per la vecchia 500 del 70 introvabile.

stampata la manopola arrivato all'inserimento del dado riparte la stampa e non attacca lo slycer (si dice così ???) cioe a stampa finita si e attaccato ma in maniera grossolana e se si fa una leggera forza si stacca.

ho stampato senza dado pensando che il problema fosse lui, senza dado ok...va bene non attacca il dado ... scivola via ???

ho provato di tutto o quasi nel senso che ho dato piu o meno tolleranza al foro poi ho inserito sopra al dado un "cuscinetto" a forma di dado perché ho pensato che pet scivola sul dado, poi ho provato ad inserire direttamente un "tetto" sopra al dado, cioe chiudere tutta la parte superiore al dado con uno strato da 0.40 in maniera tale che non ci fosse il foro.

il foro chiaramente viene fatto mediante creazione circolare della parete interna del foro e la parete esterna dell'oggetto, ho pensato che sulla parete esterna ok ma su quella interna lo esegue sul dado e chiaramente fa un casino perché il PET forse non attacca su dado.

ho eseguito la stampa con la pausa ho detto e il dado che mi crea il problema .........effettivamente sussiste stampa non riuscita.

NULLA NULLA e NULLA

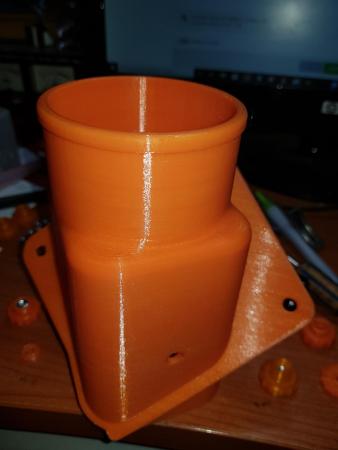

nella foto potete vedere da sx

PLA arancio trasparente OK

PETG arancio senza dado stampa continua

PETG con inserimento dado KO KO KO 😭

PETG arancio... staccata tutto un pasticcio

PETG+ bianco ciccio pasticcio (notare inserto esagonale da inserire sopra il dado creando chiaramente lo spazio sopra)

PETG nero , stampa continua senza pausa inserimento "dado" ok.

a questo punto non so dove sbattere il capo , idee ??? soluzioni ???

-

mi fa piacere, cio denota che potro discutere con persone dalla provata esperienza 😂

-

1

1

-

-

ho tentato di stampare abs e nylon in camera aperta pur lavorando a 260 gradi di estrusore e 110 di piatto con layer di 0.1 , delamina sui pezzi grandi, il nylon che e igroscopico e probabilmente il mio di scarsa qualità mi e venuto una cacca perchè non riesce ad attaccare i layer nemmeno rallentano la velocità e riducendo a o,1 il layer.

Va usata stampante "chiusa"

un ottimo sostituto al PLA che tutti sanno biodegradabile e il PETG stampa a 220 gradi di estrusore con piatto a 60 gradi, attacca al piano senza problemi.

a si dimenticavo ... il mio piano e quello magneto flessibile (ottimo) , successivamente nella conversione a "chiusa" monterò il vetro microforato con intercalato a sandwich un tappeto di silicone da forno/impasto per condurre bene il calore e bloccare il vetro effetto ventosa !!!

nelle prove con il tappeto magneto flessibile ender oltre gli 70-80 gradi comincia ad appiccicarsi i due piani magnetici ed a fondere assieme.

quindi per ora PETG PETG PETG

-

mi presento .... sono paolo ho un tascorso da tecnico non sono tanto giovane passato il mezzo secolo ..e adesso mi sto divertendo con la stampante 3d, "conosciuta" con i piu giovani.

ho assemblato una ender 3 pro,

ho sostituito pcb 1.1.5 silenziosa .....

ho effettuato una marea di prove, ho montato il bl_touch 3.1 con vari firmware forniti da creality meglio di tutto con firmware il marlin sanguigno 1.1.x e cambiato il motore asse z (quello montato era poco potente con traferro piccolo) con uno uguale all'asse x e y , successivamente montato anche il doppio asse z.

Magari potrei istallare altro firmware ma non so quale, servirebbe uno testato, comunque

il tutto funziona che e una meraviglia.-

1

1

-

-

mi presento .... sono paolo ho un tascorso da tecnico non sono tanto giovane passato il mezzo secolo ..e adesso mi sto divertendo con la stampante 3d, "conosciuta" con i piu giovani.

ho assemblato una ender 3 pro,

ho sostituito pcb 1.1.5 silenziosa .....

ho effettuato una marea di prove, ho montato il bl_touch 3.1 con vari firmware forniti da creality meglio di tutto con firmware il marlin sanguigno 1.1.x e cambiato il motore asse z (quello montato era poco potente con traferro piccolo) con uno uguale all'asse x e y , successivamente montato anche il doppio asse z.

Magari potrei istallare altro firmware ma non so quale, servirebbe uno testato, comunque

il tutto funziona che e una meraviglia.ho notato che dopo la calibrazione il sistema tiene a "mente" delle differenze altezze e mentre stampa nel spostare l'asse x e y esegue delle correzioni continue per seguire la differenza di altezza del piano.

per verificare ciò ho attaccato una calamita sul vertice della vite senza fine dell'asse z e sopra ho messo un asta in metallo e si nota la correzione.

altra cosa con il firmware marlin si può montare anche il sensore presenza con queste caratteristiche senza nessuna interfaccia con accoppiatore fotoelettronico.polarita NPN contatto NC. attenzione il sensore va alimentato sul primo contatto a 24 volt e (quello che alimenta la ventola di raffreddamento del nozle

da tenere presente che il firmware marlin bugfix funziona appunto correttemente ma il menu bltouch pur essendo presente non attiva nulla.

sul filo asse z va collegato il nero e il blu del sensore, e il marrone sul primo connettore.

collegamenti

blu negativo

nero segnale

marrone + 24 o 12v.

la scelta del sensore prossimità e stata da me fatta perchè il bl-touch saltuariamente mi si impalla e comunque il sensore di prossimità costa meno.

attenzione deve essere comunque montato lo stampato interfaccia display bltouch che disabilita il cicalino in quanto il firmware marlin fa bippare sempre il cicalino perche probabilmente usa quel "canale" per comandare il bl touch.

Ultima cosa la ventola del raffreddamento dello stampato e attiva solamente con raffreddamento filamento attivo.

se volete tenere la pcb sempre "fresca" va collegata in parallello a quella del nozle sempre morsetto 1 +24v, dove va collegato il sensore presenza.

sensore presenza da 3-5 mm quelli con la regolazione diametro 12mm ma si riesce a costruire il supporto anche con il modello

in nella foto i supporti sostitutivi con sensore presenza (regolabili con trimmer) e collegamenti sulla scheda

difficoltà e problemi intrusione oggetto nella stampa

in Problemi generici o di qualità di stampa

Inviato

Grazie dei vostri consigli , ho ridotto distanza pausa X50 Y110, aumentato tolleranza superiore tra oggetto e layer

ed aumentato leggermente la temperatura di ripresa stampa, ora tutto ok stampa impeccabile

quindi stampa in PLAG riuscita

🤗☺️