grazianomi

-

Numero contenuti

83 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da grazianomi

-

-

Ciao Lever63,

complimenti per il tuo nuovo acquisto.

Sono molto interessato anche io a questa stampante e avrei bisogno alcune informazioni.

A me serve una stampante - che possa stampare velocemente grandi quantità di materiale - possibilmente materiali che non cedono col calore, quindi presumo solo l'ABS (ma spero di sbagliarmi) - e che sia ragionevolmente silenziosa.

Per ragionevolmente silenziosa intendo che non abbia grandi picchi di rumore.

Tra tutte le stampanti veloci che ho visto in video mi sembra tra le più silenziose.

Se può interessare anche a Te/Voi, su un video di Youtube (https://www.youtube.com/watch?v=M5QfQtcKNjQ) ho visto che hanno montato su questa stampante una ventola silenziosa ed hanno abbassato il rumore della ventola posteriore a circa 40/45 DB che mi sembra accettabile.

Non sono però riuscito a capire se questa stampante, come molte altre stampanti veloci tipo Bambu/K1 ecc. effettui il check anti risonanza/vibrazioni all'inizio di ogni stampa oppure se lo effettui solo all'accensione e se sia eventualmente disattivabile.

Mi servirebbe sapere (spero che sia utile anche ad altri utenti) se hai la possibilità di fornire alcune informazioni come per esempio: quando la stampante effettua questo test di cui ti dicevo, quanto tempo dura all'incirca questa procedura, se riesci a misurare col telefonino a quanti DB di rumore arriva, se sia possibile eliminare questo tipo di procedura oppure se è indispensabile per ogni stampa o ad ogni accensione e le tue impressioni sul rumore.

Se non hai tempo/possibilità grazie lo stesso.

Ciao

Graziano

-

Ciao Dnasini,

grazie.

Se misuro al centro le dimensioni del cubo sono all'interno di un decimo o 2.

Su 100 mm di stampa, senza stare a guardare per il sottile, una volta raffreddato il pezzo in alcuni punti era -0,5-0,7mm in altri era più preciso. Considerando che stampo quasi sempre tra i 50 e i 100mm/s con layer da 0,3mm direi che può andare bene, non starei a fare altre modifiche nell'immediato.

Sul metodo di stampa accetto sempre volentieri consigli per poter migliorare o comunque confrontarmi.

Intanto grazie e Buona Pasqua a Tutti.

Ciao

Graziano

-

Il 6/4/2023 at 16:38, dnasini ha scritto:

La calibrazione degli step/mm la fai "forzando" da gcode un tot numero di mm di filo da estrudere e poi misurando effettivamente quanti mm sono stati estrusi

Ciao Dnasini, non credo di aver capito quando dici di forzare il gcode.

Il numero di step dell'estrusore attuamente è 404x1mm, se intendi questo la procedura che ho seguito è di due tipi.

Estrusione:

Io ho fatto scorrere 150mm di filo in due modalità:

-a freddo (non inserendo il filamento nell'hotend) e

-a caldo (preriscaldando l'hotend e misurando quanto filo è stato consumato realmente lanciando una estrusione di 150mm con Pronterface).

A freddo 150mm=150mm (dopo la taratura che avevo fatto l'ultima volta, prima non era preciso)

A caldo 150mm=145mm e cioè 145mm di filo richiamato ed uscito dall'hotend a fronte di un comando di estrusione di 150mm.

Dimmi tu se una delle due è corretta.

Precisione:

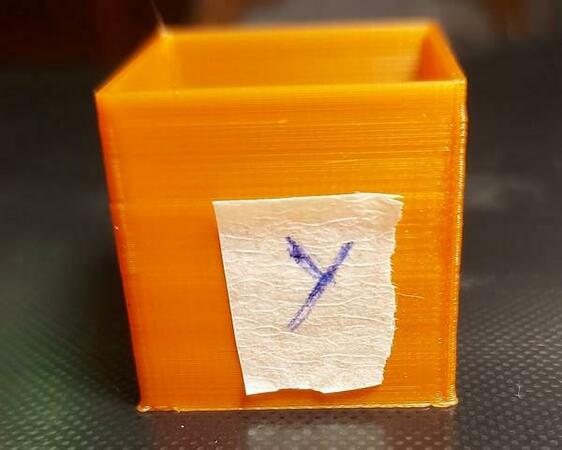

Il cubo, nelle sue parti, non è così preciso da poter essere misurato con precisione, dipende dal punto in cui lo misuri

(Non è un problema di strumento, il calibro che utilizzo è molto preciso).

Se guardi i pezzi che ho stampato vedi subito che devi scegliere un punto di misurazione, il cubo è irregolare.

Gli spigoli (quindi l'angolo formato da 2 lati per l'altezza in zeta) non sono sempre uniformi.

Chiaramente posso far tornare le misure ovvero scelgo una velocità di stampa ed una temperatura tali che mi portano il cubo da 20x20x20 entro qualche centesimo (sto basso con la temperatura e utilizzo una velocità di avanzamento diciamo tra i 30 ed i 50mm) però poi stampando un cubo da 40x40 le misure non saranno rispettate e aumentando ìgli avanzamenti la precisione cambia.

Quindi posso "tarare" la stampante per una determinata temperatura e velocità ma poi se aumento qualche parametro al momento non credo di avere delle misure perfette (e nemmeno ne avrei la pretesa).

Per aggiornamento segnalo anche che togliendo totalmente la retraction le stampe vengono meglio ma ancora non conosco bene l'utilizzo di questo parametro quindi non saprei perchè avviene questo.

Grazie

Ciao

Graziano

-

Ciao Fonzy, uso Cura 5.2, sai dirmi come si fa?

-

Ciao Cla Bello,

grazie a te e Dnasini per l'aiuto.

Per completezza aggiungo le prove di calibrazione che avevo effettuato.

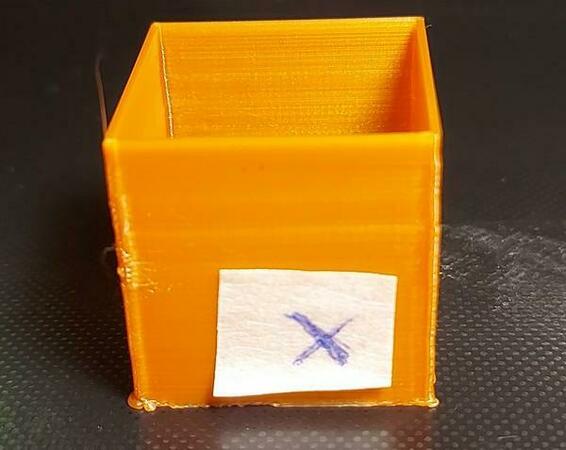

Sul cubo arancione (sarebbe bronzo) si vedono dei difetti sugli angoli di Y, tranne negli ultimi strati dove ho abbassato la velocità per vedere il comportamento della stampante.

Ipotizzo che il peso del piatto allunga leggermente la corsa su Y sopra i 50mm/s.

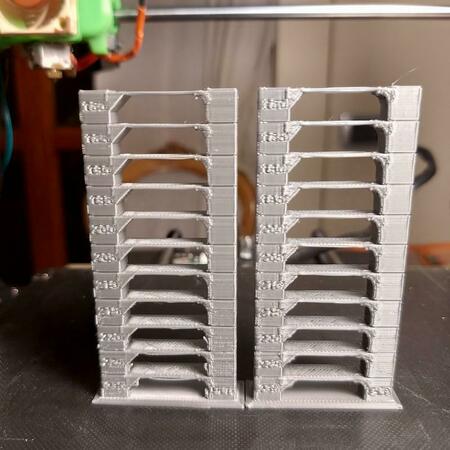

Il filo Pla argento in mio possesso però, a parte il flow rate che cambia le dimensioni totali del pezzo, non sembra cambiare molto il comportamento al variare della temperatura, forse cambia il ritiro.

Il filo Pla color bronzo (in foto sembra arancione) invece diventa molto rigido ed ha un comportamento completamente diverso.

Quindi come diceva Dnasini per ogni filo va fatto questo insieme di tarature.

Per chiudere il cerchio faccio anche la prova di retrazione così capisco qualcosa in più, ancora non conosco l'effetto.

In cura ho visto che esistono anche delle impostazioni relative alla precisione (inclusive, exclusive, middle), appena posso provo le differenze.

Il cubo di calibrazione non è venuto preciso al decimo a tutte le velocità, è sempre leggermente abbondante: ho provato a togliere 1 step agli originali (79 invece di 80 step per mm) ma le misure diventano molto inferiori quindi la macchina non ha una meccanica oppure un'elettronica con una risoluzione tale da consentire le stesse dimensioni a tutte le velocità (50mm/s-100mm/s-150mm/s), presumo che entro certi limiti ci si debba accontentare altrimenti bisogna creare un profilo ad hoc specifico per un singolo oggetto ma, data la tipologia di stampa (FDM) e la tipologia di oggetti (hobbistici) non mi sembrerebbe particolarmente sensato.

Finisco le prove e aggiorno.

Grazie

Ciao

Graziano

Qualcuno saprebbe quali sistemi ci sono per spostare la cucitura o eliminarla in qualche modo?

Secondo Voi se creo una parte sporgente, da tagliare successivamente, la stampante inizia la cucitura da quel punto?

-

Ciao Dnasini, intanto grazie per i consigli e gli aiuti.

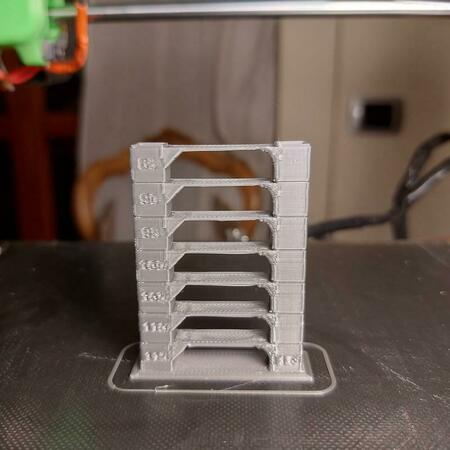

Dunque tutti i test li ho presi da Cura Extension ed ho controllato che man mano che stampava la temperatura scendeva.

Rispondo ai 2 quesiti

1)ho effettuato la stampa sia a 50mms che a 100mms in quanto avevo letto che all'aumentare dell'avanzamento deve essere alzata la temperatura.In ogni caso penso che il test a 50mms sia quello standard, se non è così lo rifaccio.

2)Per il flow ho scaricato sia il test che hai visto (già pronto nelle Extension di Cura 5.2) sia un cubo vuoto senza top e l'ho stampato più volte regolando il flow (sono arrivato al 90%) fino ad ottenere delle pareti del cubo spesse esattamente 0,4mm e cioè il width 0.4mm in Cura.

Il cubo aveva dimensioni 40x40 quasi perfette

Ho poi stampato un cubo di calibrazione con 25% di infill.Alla fine su X e Y avevo circa 20,1mm di dimensioni.

In questo caso, probabilmentecon infill , le dimensione esterne variano a seconda di velocità e raffreddamento.

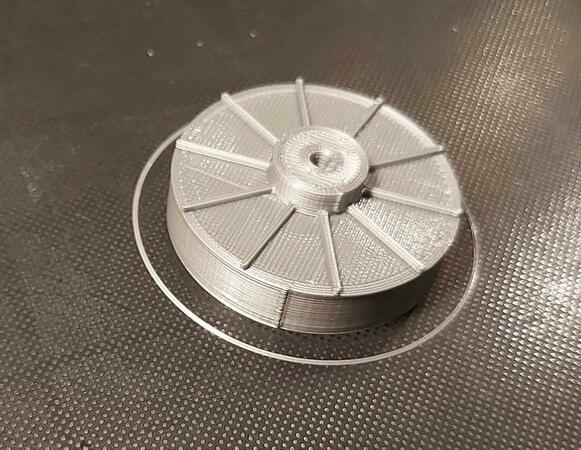

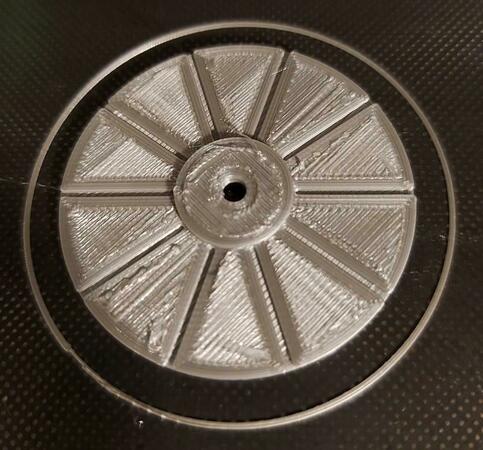

Successivamente ho stampato un funduct che mi serviva per il raffreddamento di cui vi allego foto

Intanto grazie, ditemi pure se devo rifare qualche prova

Grazie

Ciao

Graziano

-

1

1

-

-

-

-

-

12 ore fa, Cla Bello ha scritto:

Io, per evitare di "appuntarmi" tutti i valori, su ultimaker cura mi creo un profilo differente per ogni materiale che uso così da non dover poi andare a cambiare i singoli parametri ogni volta..tanto alla fine quando ti trovi bene con una marca poi (salvo casi particolari) non la cambi più

Ciao Cla Bello, si mi sembra un'ottima idea grazie

-

Ciao Dnasini,

grazie per l'intervento e per le prove che mi stai consigliando.

Cerco di risponderti:

1)Livellamento Piano: l'ho fatto diverse volte, probabilmente al centro e' introflesso di 1 o 2 decimi rispetto agli angoli però di solito con il primo layer a 0,3mm la stampa riesce ad attaccare, se invece seleziono 0,1 o 0,2mm il primo layer difficilmente attacca.

Le viti del bed sono un po' corte, tirando i volantini il supporto del piatto si piega verso gli angoli.

2)Calibrazione estrusore: l'ho fatta e ho dovuto aumentare gli step per mm.

3)Temp Tower: non l'ho mai fatta, leggo come si fa e provo.

4)Test Hollow Cube: mai fatto, provo.

Dai test che mi consigli mi viene da pensare che queste prove vadano fatte per ogni filamento che si utilizza e bisogna appuntarsi tutti i valori.

Provo con i 3 filamenti che ho acquistato, tutti Pla no brand che hanno sicuramente comportamenti diversi.

Intanto grazie poi ti aggiorno.

Ciao

Graziano

-

Ciao a Tutti,

chiedo qualche consiglio sulle impostazioni di stampa.

Slicer Cura 3D

In particolare, per ora (sto imparando), ho notato i seguenti problemi :

-Superficie:

Sulla superficie, ci sono molti punti a goccia (si sente l'estrusore che retrocede e riparte ma non capisco a quale scopo; mette un punto e poi prosegue.Sembra come quando ci si prepara a saldare a elettrodo o a filo e poi si inizia il cordone.

-Z Seam Alignment:

a)se imposto su Sharpest Corner la cucitura è sempre nello stesso punto ed è piuttosto sporgente.

b)se imposto su Random la cucitura è casuale come dice il termine però sporca parecchio la stampa

Metto la foto di alcuni pezzi così se c'è qualcuno che ha esperienza può notare qualcosa.

Grazie

Ciao

Graziano

Stampante:Anycubic i3 Mega

Slicer: Cura 5.2

Nozzle 0.4

-

Ciao a Tutti,

ho una Anycubic i3 Mega acquistata usata e vorrei chiarirmi alcune informazioni , ringrazio in anticipo chi ha qualche informazione, può rispondere anche ad un solo punto poi metto tutto insieme.

a)-Non so se sia stato fatto un upgrade a Mega S; c'è un modo per distinguerle esattamente?

b)-Potenzialmente la scheda madre della Mega può fornire corrente sufficiente all'hotend per stampare ABS?

c)-Collegandomi con Pronterface ho visto che l' impostazione di temperatura massima impostate nella Eprom per l' hotend è di 230°,

forse questo spiega il motivo per cui, se imposto una stampa a 240°, dopo alcuni minuti la stampante va in errore e si blocca oppure è un problema di Hotend o del blocchetto riscaldatore in allluminio o ancora di sonda?

d)Sarebbe utile mettere un Mosfet e non sovraccaricare la scheda?

e)-Qualcuno può consigliarmi l'Hardware adatto alla stampa dell'ABS?

f)-Hotend: come faccio a capire se quello che ho adesso è in titanio per ABS?

g)-Nozzle: quale scegliere?

h)-Viti Piatto di stampa: a me sembra che le viti che escono dal piatto siano troppo corte e costringono a a fare pressione sul piano per avvitare le manopole.In questo modo il piano potrebbe imbarcarsi.E' possibile cambiare le viti con viti più lunghe?

i)-E' possibile aggiungere un piatto magnetico tipo quelli in PEI?

l)-E' possibile togliere o abbassare il volumen dei vari suoni iniziali di accensione , home ecc?

Grazie

Ciao

Graziano

Configurazione Attuale:

-Scheda Trigorilla

-Driver:TMC 2209

-Hotend: metto foto

-Ventola hotend Noctua

-Estrusore: Dualdrive marca sconosciuta

-Carrello X: MK4

-

4 ore fa, FoNzY ha scritto:

ho la stessa scatola nel link che hai postato, la scatola per della cnc con l'alimentatore anni 60

Ah ecco grazie

4 ore fa, FoNzY ha scritto:se usi la plastica la "fusione" per quanto improbabile è sempre un opzione, le interferenze mai avute, ha una scheda montata su lastra di metallo su una stampante di metallo alta 2mt che praticamente è un antenna gigante e mai interferenze

Vabbè in effetti si può fare un contenitore in Pla però io certe cose preferisco comprarle già fatte. Va bene l'autocostruzione però anche dovermi fare la scatola 😀.Pure RatRig la fornisce di plastica........

-

1

1

-

-

Buongiorno,

stavo pensando che potrebbe essere utile durante la scelta di una stampante 3D conoscere il livello di rumore.

Il rumore è un problema che penso sia comune a molte persone e cioè Il Rumore delle stampanti 3D per Chi come me vive in un appartamento o utilizza la stampante in spazi condivisi con altre persone.

Le stampanti 3D, anche le più veloci, ci mettono veramente tante ore a realizzare un pezzo quindi il disturbo sonoro diventa importante.

Tra l'altro più si procede velocemente e più il rumore aumenta.

Faccio presente il mio punto di vista relativo al Rumore delle Ventole: secondo il mio punto di vista spesso il rumore delle ventole copre altri rumori quindi non sempre conviene ridurlo se prima non si sono ridotti altri rumori più fastidiosi.

Io partirei dalla misurazione delle stampanti in nostro possesso per poi verificare se sia possibile creare un'enclosure sicura nel senso che non sono certo che sia possibile chiudere la stampante in una scatola completamente sigillata anche tenendo fuori l'elettronica.

Quì su Youtube c'è un interessante confronto di 10 stampanti ; in realtà per fare un lavoro efficace bisognerebbe anche verificare le frequenze sia perché alcune frequenze sono piu' disturbanti sia perché le frequenze basse poi risultano molto difficili da ridurre con un'enclosure leggera https::::://www.youtube.com/watch?v=vkNUInFPF8M

In ogni caso già il numero di decibel è un'indicazione da cui partire.

Secondo me possiamo inserire il rumore delle nostre stampanti originali o con eventuali modifiche che abbiamo fatto.

Penso che le applicazioni per Smartphone vadano bene giusto per avere un'idea, decibel più decibel meno.

Di solito ci si tiene ad 1 metro di distanza dall'ggetto.

Es. la mia stampante

Anycubic i3 Mega modificata: 46 DB

-Ventola Hotend Noctua -Altre ventole: Originali-Driver-TMC 2209 Bigtreetech -Con ventole al massimo dei giri: motherboard, hotend, blower e alimentatore circa 46 Decibel (stasera misuro meglio).

Con ventole al minimo cerco di misurarlo e poi scrivo.

Non ho ancora cambiato la ventola della motherboard per due motivi:

-1)perché utilizzare una sola ventola silenziosa non mi sembra sicuro (le ventole silenziose hanno poca spinta e producono meno volume d'aria). Quando ho tempo studio come inserire 2 ventole

-2)Il rumore della ventola contribuisce a coprire il rumore di guide, driver ecc. che altrimenti emergerebbero molto.

Grazie

Ciao

Graziano

-

1

1

-

-

12 ore fa, FoNzY ha scritto:

no, ma a che serve? di solito si stampa una piastra in plastica dove si mette la scheda sopra.

se vuoi ti regalo la scatola nella guida,ne ho una identica identica 😅

Grazie del pensiero 🙂 cos'è la scatola nella guida?

Piastra in plastica?

L'involucro dell'elettronica in plastica è sicuro per eventuale fusione e per le interferenze?

Anche nel caso di nema 23 si connettono i fili con i connettorini in plastica bianca tipo i JST?

-

Grazie, guardo tutto.

Io per elettronica boxata intendevo uno scatolotto già pronto tipo questo che è per router https::::://planet-cnc.com/category/hardware/page/2/

Non si possono avere già pronti?

-

Grazie

Esistono le elettroniche pronte e cablate come per le cnc?

Delle elettroniche pronte all'uso?

-

7 ore fa, Cubo ha scritto:

È una cartesiana normale, quindi con un motore e due cinghie per muovere y ed un motore sopra l'asse x per muovere x.

Riesco a stampare più velocemente (a parità di qualità) con la kp3s pro 😅 che non è strano dato che, pur essendo una bed slinger, il suo letto (200x200) pesa meno di tutto l'asse x della ender.

Si ho visto che le stampanti piccole all'atto pratico possono stampare molto velocemente.

Ho letto e visto su youtube anche la Ratrig V-Minion (che dovrebbe essere molto simile alla tua KP3s pro ) e pare che stampi a velocità molto alte.

7 ore fa, Cubo ha scritto:Ps. Un altra cosa che mi era venuta in mente, forse potrebbe avere senso usare un estrusore con il filo più grande del classico 1,75mm. So che c'è una misura più grande ma non ricordo. Non so quali vantaggi avresti, ma se esiste il diametro più grande un motivo ci sarà 🤔

C'è il filo da 2,85 ma non tutti concordano sull'utilizzo in quanto probabilmente (solo mia sensazione) il mercato consumer che è basato sul filo da 1,75mm costringe i produttori ad invertarsi continuamente nuove tipologie di filo.

Attualmente mi pare che da una parte ci siano i professionisti (service e industria) e dall'altro il mercato consumer e consumer semi professionale.

Il mercato consumer si sta spingendo sulla velocità di stampa (non hai il tempo materiale di attendere una stampa di 3 giorni in casa come invece puoi in un'azienda con i turni) e verso l'estetica quindi un filamento che più che per le caratteristiche meccaniche viene scelto per i risultati estetici, sia per ingannare l'occhio quando guarda lo spessore del layer sia per l'effetto visivo generale che ha il pezzo finito.

2 ore fa, FoNzY ha scritto:ni, ti serve una meccanica tostissima e devi comunque mantenere layer molto bassi. su una stampante da 1mt non puoi raggiungere ste velocita' oppure spendere un patrimonio per una meccanica che è piu' da cnc che da stampante 3d.

Quello che cerco di dire è che non puoi andare a 200mms e alo stesso tempo avere layer da 0,8 mm ed ugello da 1.2 altrimenti la qualita' diventa pessima

nei video stampano veloci pur mantenendo ugelli e altezza layer "normali"

Io sto pensando ad una stampante con risultati estetici che necessitano assolutamente il post processing (carta vetrata, buratto, stucco ecc) ma che sia veloce nel produrre.

Quindi parto dai dati degli esperti come te per capire come arrivare ad una potenziale soluzione o avvicinarmi allo soluzione.

Al momento mi pare di capire che ci siano due scelte obbligate: Layer Alti con velocità bassa e Layer Bassi con alta velocità.

La mia idea, che magari è già fattibile con lo slicer o con il software e io magari non lo so, è di creare l'oggetto utilizzando solo una serie di fili accostati come fosse solo la pelle esterna del modello e poi successivamente, oltre a spruzzare della colla o irrobustire il pezzo solo in alcuni punti, rifinire il pezzo a mano.

Conviene fare una lista di Pezzi da Acquistare per poter fare delle prove, indipendentemente che poi si arrivi ad una macchina da 1000mm o solo 600mm ma giusto per capire quale è la strada più proficua.

Esempio:

-Elettronica

-Motori

-Estrusore

-Hotend

-Nozzle

e tutto ciò che potrebbe servire all'esperimento

Grazie

Ciao

Graziano

-

1

1

-

-

8 ore fa, FoNzY ha scritto:

modellismo? la stampa 3d è costosa, c'è poco da dire. come ti ho detto se dal mio service uno ordina 6kg di stampa fdm vado in pensione il giorno dopo 🤣

Manno io parlo di stampe grezze, 6 kg di materiale anche a 200 euro al kg sono 1.200 euro di materiale.

E' chiaro che se ti ordinano 6 Kg. da utilizzare per stampare la turbina di un Boing con infill 10% perché gli serve solo per vedere se ci sono interferenze tra i componenti, potrai chiedere una grande cifra ma per oggetti da modellismo, hobby ecc. non credo si possano superare i i prezzi come nel preventivo online.

Sono andato su Hubs, ho caricato un file stl di uno scatolato 400x400 spessore 5, considerando il peso del Nylon a 1300 Kg. al metro cubo il peso dell'oggetto è di circa 4,3 Kg.

In FDM standard 750 Euro, in MJF 2.000 euro

Considerata la semplicità di un oggetto del genere se stampato in verticale (non saprei in orizzontale perché ci vorranno 10 kg. di supporti) mi sembra che per oggetti semplici non si possano superare queste cifre.

Quindi se si crea una stampante da 1200x800 per stampare pezzi grezzi bisogna studiarla in modo che vada veloce altrimenti se ci metti 2 giorni a stampare un'ala di un aereo poi quanti gli devi chiedere .

8 ore fa, FoNzY ha scritto:ma infatti vanno tutte allo stesso modo a grandi linee. una meccanica buona ti fa stampare piu' veloce.

a 600mms puoi fare solo il video su yt poi se provi a stamparci viene uno schifo

Ho guardato bene i video della Bambulab e della Flsun V400 .

Lasciando perdere i 500mm/s perchè ci vogliono le cuffie insonorizzanti (la Bambulab si avvicina ai 75 decibel e più) e perché realisticamente sono video spinti , a 200-300 mm/s a me sembra che stampino discretamente.

La Flsun V400 fa un gran rumore di ventole ma meccanicamente è accettabilmente silenziosa e comunque stampa molto più rapidamente di una stampante da 500 euro.

Ci sto facendo un pensiero così se voglio fare degli esperimenti su pezzi piccoli non devo aspettare 2 giorni.

Mi mette un pò a disagio il piano tondo e l'altezza della macchina ma mi sembra che sia valida.Certo costa una bella cifra per una macchinetta hobbistica.

Già circa 10 anni fa, un amico mi stampò un pezzo in ABS (per un auto modello ) con una velocità di 150mm/s utilizzando una Delta Wasp (costava mi pare intorno ai 2.500 Euro) quindi la possibilità di stampare velocemente c'è su alcune macchine. Il pezzo era perfetto.

Anche la Ender 5 S1 mi pare che tutto sommato stampi abbastanza velocemente rispetto a una Ender 3 o ad una Anycubic i3 Mega.

Siamo sempre nell'ambito hobbistico ma comunque possono stampare oggetti funzionali.

Quindi anche se mi ripeto, bisogna studiarsi una componentistica che consente di stampare velocemente.

8 ore fa, FoNzY ha scritto:no perche' a pezzi ci metti molto piu' tempo.

piu' che altro diventa un discorso di orientamento, se riesci a stampare in singolo pezzo è molto meglio.

Il problema di fare tanti pezzi secondo il mio punto di vista non è il tempo che anzi, probabilmente è inferiore,

compri 6 stampanti da 500 euro, consumi meno di una stampante grande, vai a 50mm/s con un layer da 0,1 e il risultato in linea di massima dovrebbe venire bene per un utilizzo hobbistico.

A livello di tempo in una giornata con 3.000 euro di investimento stampi la carrozzeria di un automodello o l'ala di un aereo. Però poi se un privato ti da 200 euro sei fortunato.

Il problema come dici tu è sia che il pezzo unico non deve essere incollato (quindi tempo per mettere insieme tutto), è teoricamente più robusto (se non ha punti stampati male) e poi non ce l'ha nessuno 😃 perché la maggior parte dei modellisti fanno il collage di pezzi.

Bisognerebbe provare a smanettare con una stampante hobbistica medio grande per capire le potenzialità montando la componentistica che dicevi.

Grazie

Ciao

Graziano

9 ore fa, Cubo ha scritto:Solitamente per modelli grandi e quindi con linee spesse e alte è il flusso il primo fattore limitante.

Se invece stampi basso e stretto il primo "muro" saranno le accelerazioni/velocità massime credo.

Nel bridging credo influisca soprattutto il raffreddamento del pezzo, che deve essere buono (ma neanche troppo intenso avevo letto da qualche parte) ma non ho mai fatto prove 🤔

Ciao Cubo, grazie.

Mi pare che nei messaggi sopra avevo letto che hai una Ender 5 CoreXY.

A che velocità riesci a stampare?

-

13 ore fa, FoNzY ha scritto:

almeno il doppio di quello che scrive...almeno il doppio e anche di +...

lo slicer fa dei conti "perfetti" e non tiene conto del tempo di processo.

Ciao,

intendi che ci vuole il doppio di quel tempo?

Se è così per lavori di modellismo diventa impossibile, sia per il tempo impiegato che per i costi all'utente finale.

Vuol dire che per il modellismo di grandi dimensioni una stampante così grande la puoi utilizzare solo per un prototipo

personale ma diventa costosissimo produrre anche solo 10 pezzi.

Quindi per fare la carrozzeria di un automodello metti 400mmx200x200 si ricade nel solito metodo di fare tanti pezzi e incollarli.

7 ore fa, Cubo ha scritto:Per le formule, quella del flusso è :

Flusso = larghezza layer x altezza layer x velocità (facendo finta che i layer siano rettangolari, è una approssimazione)

Grazie

Per la velocità di stampa forse non riesco a spiegarmi.

Se guardi le recensioni vedi che una Anycubic stampa a 50mm/s mentre una Ratrig V-Minion stampa a 200mm/s.

A parte il flusso, che con ugelli di piccole dimensioni è possibile raggiungere con qualunque macchina, ci saranno altri fattori.

La mia Anycubic i3 Mega ha un flusso sufficiente per stampare a 0,2 Layer e 200 mm di velocità se faccio un cerchio o un quadrato da 200mm ma presenta una serie di problemi random: a volte cambio il nozzle e stampa meglio o peggio, il filo cambia comportamento a seconda della temperatura/flusso e velocità, il piatto una volta attacca e una volta no.

Ci devono essere una serie di fattori individuabili.

Altro esempio: oggi ho visto che con una Ratrig CoreXY V3 un tizio ha fatto delle prove di bridging a 600mm di distanza tra due punti. Tutto questo deve avere delle spiegazioni tecniche sennò le stampanti andrebbero tutte nello stesso modo.

Grazie

Ciao

Graziano

-

Dunque inserendo in Cura 5.3 il disegno di uno scatolato in Stl 400x400x1000 sp.4mm, Infill 50%, circa 6kg di materiale

Layer 0.6-Width 1.0mm-Speed 90mm/s Tempo di Stampa=58 Ore

Layer 1.0mm-Width 1.0mm-Speed 30mm/s Tempo di Stampa=84 Ore

Quindi stando allo slicer converrebbe investire su bassi spessori di layer, molta larghezza e alta velocità.

A queste velocità per fare un pezzo ci vuole moltissimo tempo

Volendo creare parti rough da rifinire speravo di poter utilizzare alti spessori e velocità medio alte poi rifinire il pezzo con la carta vetrata.

-

28 minuti fa, FoNzY ha scritto:

c'è una funzione nel software della stampante per compensare questo.

Grazie.

Secondo me il software che segnali ragiona sulla distanza dal piatto quando il piatto è vicino al nozzle.

Es. se nella posizione X0 Y0 trova Z1 e su X100 Y0 trova Z0 lui sa che ogni volta che si muove da X100 verso X0 deve compensare 1mm quindi facendo un tot di letture sul piatto, chessò 40 punti, crea una mappa che andrà a modificare il movimento della macchina layer per layer. Questo però se da un lato è come far scendere il piatto in parallelo dall'altro non sai le guide del piatto quale inclinazione hanno.

Comunque forse la lunghezza della macchina favorisce il risultato finale in quanto un dislivello di 1 mm tra due lati poi

diventa ineccepibile applicato al pezzo.Il primo layer invece sarebbe invece probabilmente compensato dal software di cui dicevi tu.

28 minuti fa, FoNzY ha scritto:non puoi stampare layer cosi alti, realisticamente poi ti tocca stampare a 30mm\s

Io queste formule non le conosco.

Data la tua esperienza parto da questi riferimenti per simulare nello slicer

1mm layer 30mm/s e 0,5mm layer 90mm/s e guardo quale dei due impiega meno tempo.

Se hai la possibilità di spiegarmi la formula cerco di assimilarla.

Ciò che però non riesco a capire è come mai alcune stampanti possono stampare ad altissime velocità

ed altre invece sopra i 50mm/s non lavorano bene.

Il segreto è nelle impostazioni dello slicer o in molti fattori non precisamente individuabili?

-

Ciao Cubo,

grazie,intendo l'ortogonalita' nel senso che puoi avere facilmente il parallelismo con i sensori in prossimità del Hotend ma non è detto che scendi e sali ortogonalmente al piano virtuale.

Azzerando il parallelismo a 1mm dal nozzle hai l'ortogonalita' tra nozze e bed;fin qui tutto perfetto.Appena scendi, anche col piano parallelo al nozzle, si genera un parallelogramma che può essere con angoli a 90 gradi oppure anche con angoli acuti.A quel punto bisogna conoscere il fuori squadra dalla base che,nel caso delle stampanti 3D, corrisponde alla massima estensione di zeta.

Ipotizzando Z=800mm un piccolo fuori squadra può incidere parecchio sull'inclinazione del pezzo creato.

Se stampi una scatola 400xh400 già ad occhio si vede.

Se poi utilizzi layer da 1mm diventa visibile sia l'inclinazione che il disallineamento (la zeta sicuramente avra' il problema sia dell'ortogonalita' che della linearità delle guide).

Quindi, senza strumenti, penso sia piuttosto difficile fare le verifiche.

L'ideale sarebbe avere un software che simula il volume.

Lanci la simulatione,correggi, rilanci ecc fino a dove to interessa arrivare.

Comunque si può comprare una squadra a cappello da 400 mm e verificare ZX e ZY.Poi correggere un piano da 900x1400 mi sa che è una bella impresa 🙂

Qidi x-plus 3 prime impressioni

in Qidi

Inviato

Ciao Lever63,

grazie molte per le informazioni, molto utile anche quella dell'ABS.

Quindi molto del rumore viene dalle ventole interne che, dovendo raffreddare in fretta data l'alta velocità, non si possono sostituire con quelle silenziose in quanto avrebbero poca spinta.

Giustamente per questo tipo di stampanti ci vuole uno spazio dedicato come hai fatto tu.

Grazie ancora

Ciao

Graziano