-

Numero contenuti

18 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Materia

-

-

13 minuti fa, Chaos dice:

A me piace, più o meno è come la farei io. Sarebbe un ottima alternativa

Le uniche differenze sono:- userò una struttura da 2020 o 3030 (devo decidere) perchè delego la rigidità alle pareti di compensato da 2cm, così uso i profilati solo per un assemblaggio più semplice

- il carrellino lo predispongo per 2 estrusori

- l'asse y uso il classico sistema basato sulle aste e non sul mgn(in quanto ne capisco il funzionamento ma non avendone avuto mai una per le mani non so che difetti mi puossa portare)

- per lo Z uso viti a ricircolo di sfere, perchè le conosco e non richiedono un oleatura perfetta (mi pesa il culo si XD)

- per lo Z uso 4 aste perchè ho un piatto più grande, pesante e voglio un bilanciamento a 4 punti escluse le viti

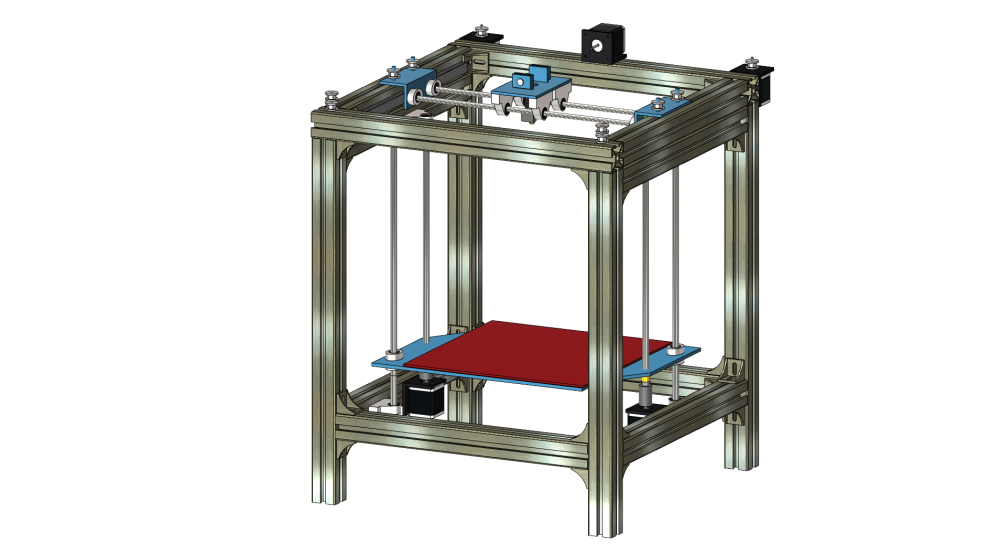

Per il resto la mia idea è questa, che in sostanza si traduce in un asse Z pachidermico lentissimo e precisissimo, un X/Y in stampa identici in quanto gestiti assieme in modo inscindibile(sempre che i motori non vadano fuori sincro); una struttura sovradimensionata in grado di attenuare molto bene le vibrazioni, un piatto in rame isolato molto abbondantemente e con pad riscaldante da 700w-1Kw (se devo mantenere 110°C non ci vogliono 40min per riscaldarlo).

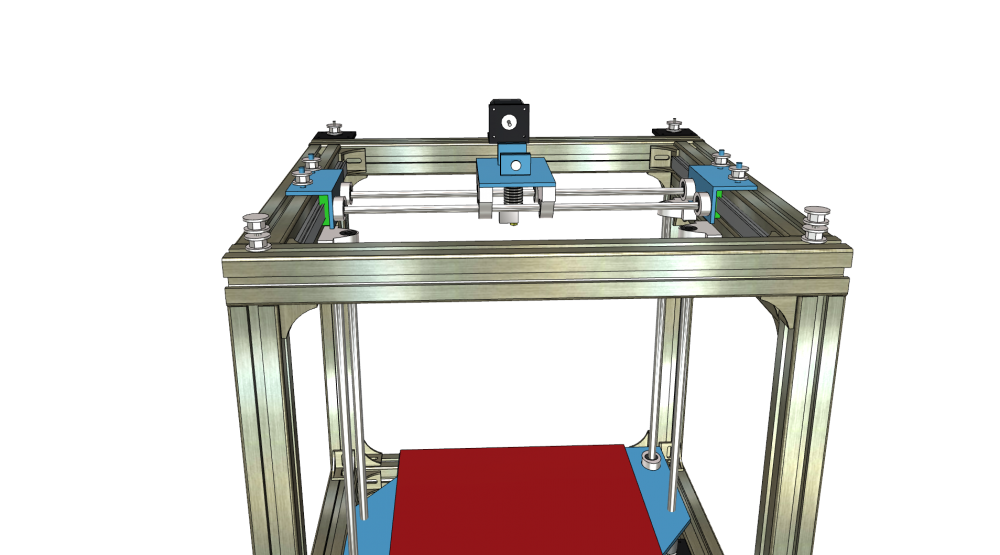

Anche a me l'asta motorizzata è a ricircolo di sfere solo che in cad mi scocciavo di fare la filettatura xD gli mgn sono molto possenti e precisi, scivolano una favola, li vidi da vicino su di una fresa cnc da un mio amico, ma bisogna prenderle buone, non tanto per la durata ma per la fluidità, quelli di bangood si inceppano. Solo il carrello mgn15h della hilwin costa quasi 30 euro al di fuori del binario che sta quasi 0.50€ al cm anche gli mgn sono a ricircolo di sfere. uso i 4040 ma anche le paratie saranno strutturali. Questo e il mio difetto amo fare le cose massicce ed eterne hahahahahaha anche perchè se la stampa non verrà bene saprò con fermezza che è colpa mia e no della macchina xD

-

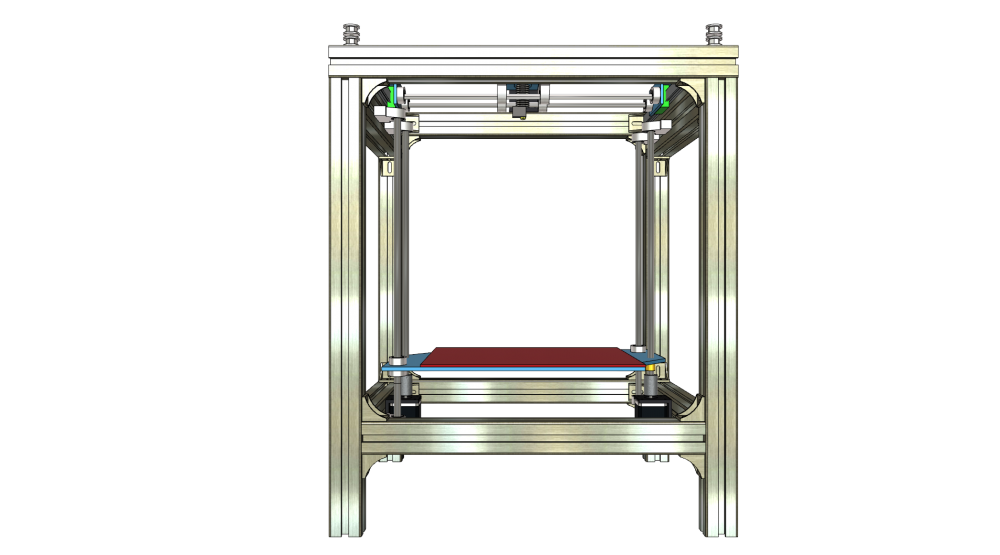

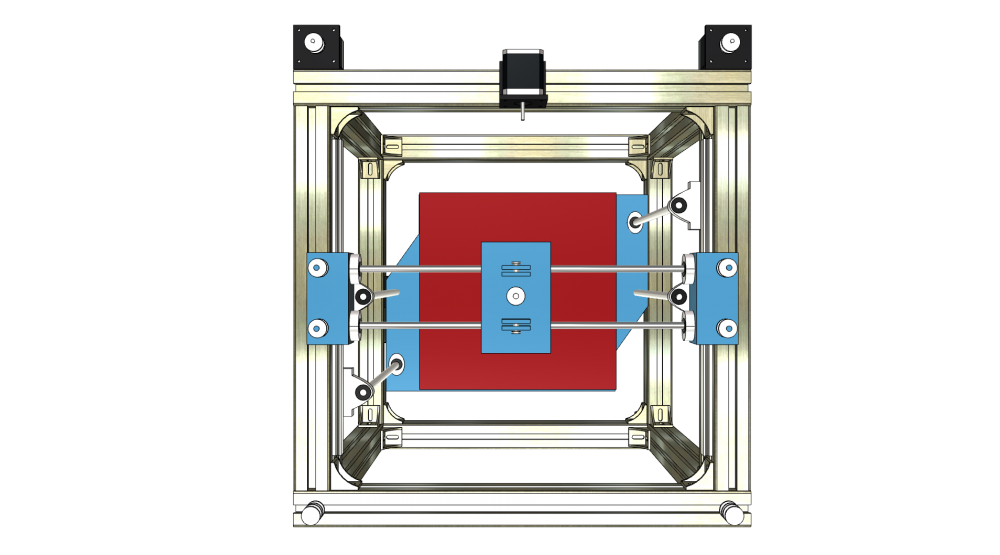

Fatemi sapere. Spero che il disegno si capisce :) il quinto motore e il bowder, penso anche di montarci un BLTouch

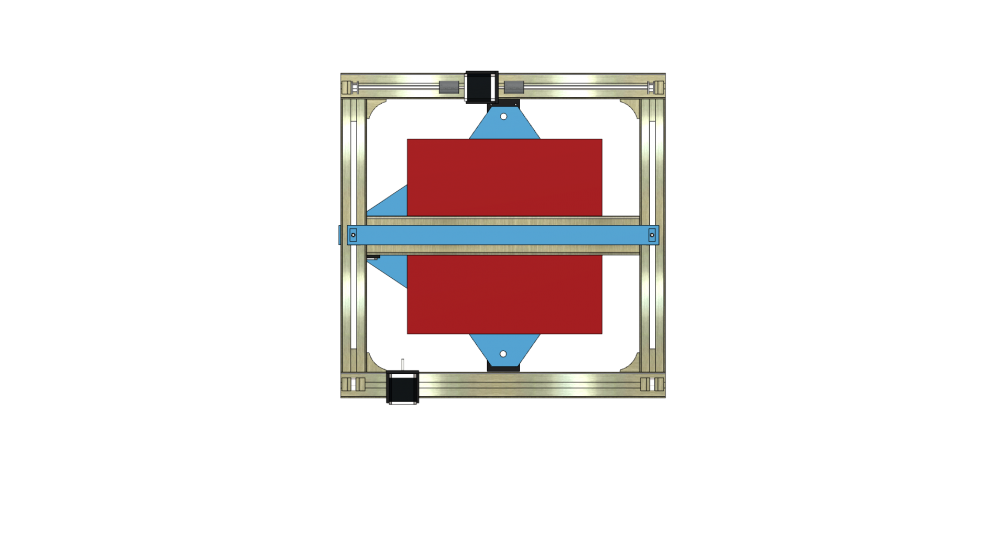

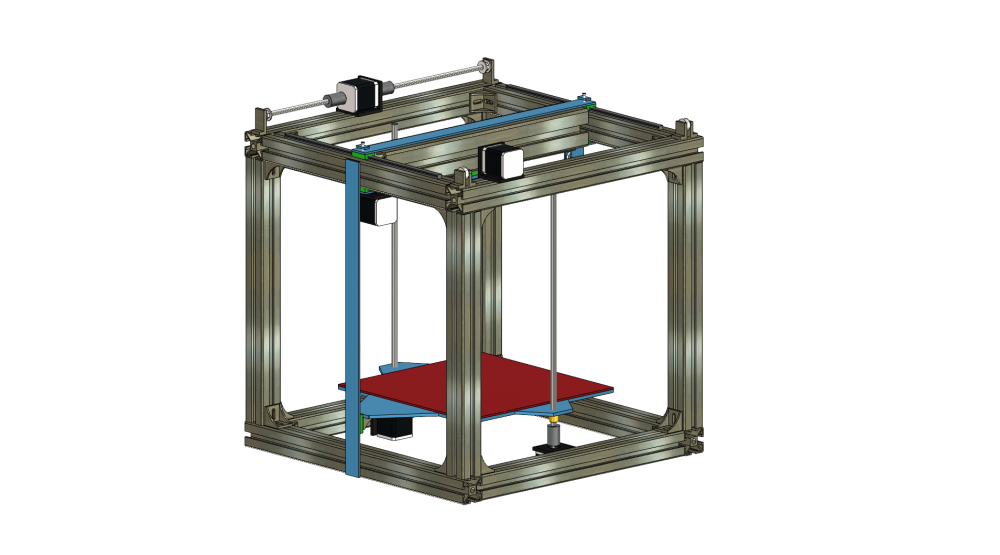

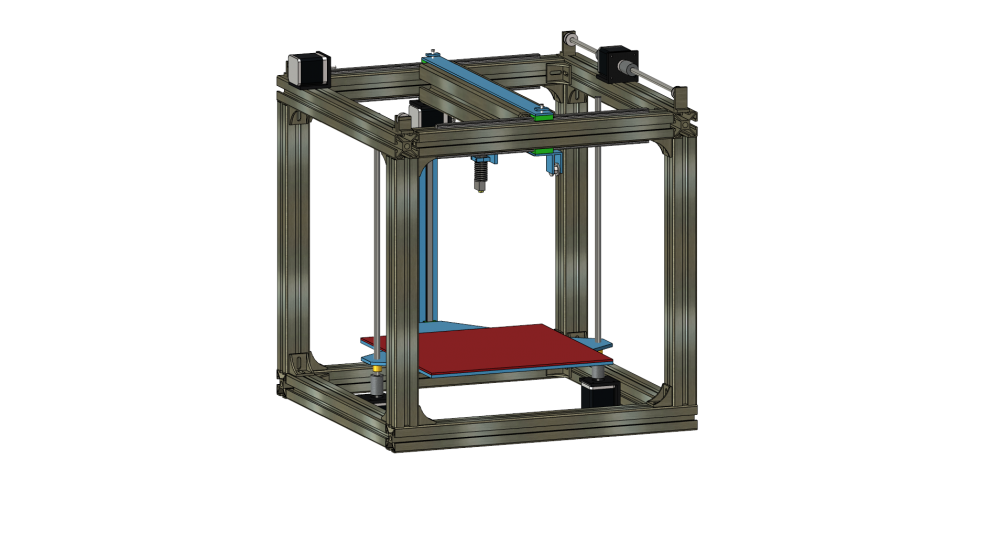

Come sempre, il ROSSO e l'heatbad, BLU Paralluman da 4mm e VERDE i carrelli MGN15h HILWIN. Barre e albero a vite e da 8mm mentre le cinghie e pulegge sono gt2 10mm

Su i lati ho dovuto utilizzare dei profilati 4080 per avere spazio sufficiente per montare il meccanismo dell'asse Z

-

4 minuti fa, Chaos dice:

in realtà è abbastanza semplice, il progetto si baserebbe sulla vulcanus; da quando l'ho vista non posso fare a meno di chiedermi come funzioni (in termini di bontà) il sistema degli assi X,Y(che sicuramente sarà montato su mille mila stampanti); sono troppo curioso di sapere se una tale lunghezza della cinghia possa dare o meno difetti di allungamento. Visto che il sistema è molto economico voglio provarlo a tutti i costi:

16 cuscinetti a sfera[10€ in totale]

4 rod che comunque userei(e relativi cuscinetti lineari)

una cinghia che forse forse userei da 10mm visto il sistema(non ho mai pensato potessero servire).

e qualche bullone

Stavo scrivendo quando hai postato;

Quel sistema io non l'ho mai provato ma mi incuriosisce molto per questo volevo provarlo. Non credo sia particolarmente complesso da settare ma mi pongo il problema quando arriveranno i pezzi. In un modo o nell altro lo farò andare..Da come ho capito ogni motore sposta sia l'asse x che y creando una diagonale con l'hotend quindi se funzionano insieme si completano creando un movimento unisono, e comodo semplice e mooooolto leggero, ma mi chiedo come cavolo si setta in merlin, le cinghie sono relative, basta prenderne di buona qualità e si sta apposto, ovvio che se prendi quelle senza i core interni si dilata e ti lagga nel movimento, infatti penso che la cinghia la prendo da un negozio qui nei dintorni per stare sicuro. Ieri mi so fatto un calcoletto, solo di struttura e 2 carrelli mgn15 mi costa 210€, penso che il totale si aggiri a torno ai 500€ bhe! ottimo dato che sul mercato costano il triplo e non sono completamente in metallo :D

-

Ragazzi ho un problema devo posizionare il nema per l'asse y ma non crea troppa inerzia a l'asse x? meglio se faccio il core xy? poi e facile da settare sto core?

-

1 ora fa, Chaos dice:

Preparati visto che disegni i progetti così bene ti faccio disegnare il mio che sta tutto in testa al momento,ho la lista della spesa e so solo una cosa, l'unica cosa che non taglio sono le viti a sfera tutto il resto si dimensionerà in automatico

Così mi fai salire la scimmia della curiosità... dai dai dai...

-

4 ore fa, Chaos dice:

L'inerzia che mi "preoccupa" e quella che trascina il nema come hai intuito. Detto ciò un profilato di quelle dimensioni in ogni caso ha un costo non molto rilevante nel complesso quindi il rischio è accettabile è un dettaglio. Se vogliamo essere pignoli in quella posizione più piccolo è meglio è(l'ho detto davvero

) a patto di non perdere troppa rigidità in favore della flessione(continuare su questa strada non mi porterà certo fama

) a patto di non perdere troppa rigidità in favore della flessione(continuare su questa strada non mi porterà certo fama  ).

).

Se vuoi usare i nema 23 puoi farlo, però considerà che ti cambia l'elettronica generalemente(i driver di cui si parla qua solitamente non ce la fanno a pilotare un nema 23, magari ne esistono da meno di 2,5A ma non li ho mai cercati [e non farei mai pilotare un drv8825 con un motore da 2.5, non mi fido neanche fosse a 2 sinceramente; 1.8,1.9 e pedalare]).

Ricapitolando tubi a profilo quadro, rettangolare, i soliti usati nella struttura, qualsiasi cosa di "piegato" va bene.

Perdonami per i termini ostili usati prima, "rod", è la malattia di chi cerca roba su aliexpress conosce 18 modi per chiamare un oggetto e quando lo deve nominare esce a random dal cappello un termine (prima per indicare la stessa cosa l'ho chiamato "shaft" pensa un po te che malattia strana è..Maledetti cinesi che mi mandano le cose con mio sommo disgusto).Hahahaha non me ne parlare tra i vari hobbi oramai parlo come scrivo nelle ricerche hahahaha.

Ho modificato ancora il progetto perché neanche con il profilato a U mi garbava.

Ho usato 2 mgn per la x e 2 rod per la y in modo da avere tutto super leggero, aggiungo qualche shaft e vi mando tutto sperando chevadi bene.L'unica cosa é che devo scordare i cinesi e prendere tutto dai fornitori di cnc, costano almeno l'80% in più ma almeno mi assicuro un progetto perfetto e comunque meno costoso di qualche cosa già bella e fatta.

Ho chiamato il mio amico per il paralluman e dato i pezzi piccoli che mi servono vado Free, mentre per i pannelli dovrò sborsare qualcosina solo per i tagli 😋

Se non fosse stato per voi avrei buttato taaaaanti soldi 😄✌

-

24 minuti fa, FoNzY dice:

per il dondolio su Z mi sono espresso male, come ha deto anche caos cambia poco tra barre e carrelli ma o metti 4 barre o 2 carrelli,un aggancio a 3 puni non è il massimo

per il discorso dei carrelli 2\4 anche qui cambia molto poco, il baricentro lontano dagli assi mi sta bene ma quanto peso è? come con i motori andiamo a lavorare con numeri talmente piccoli che sono inutili in una stampante 3d, io butto sempre un occhio al rapporto qualia'\prezzo spendere il doppio per avere una correzione < di 0,005mm in una stampante 3d non ha senso.

sull'asse X l'unica cosa da tenere a mente è ridurre l'inerzia e per questo ti ho detto di usare un profilo piu' piccolo, il fatto che il profilo sia a liscio sia sopra che sotto è inutile(meno utile che ridurre l'inerzia) se la parte sopra è piu' bassa non ti cambia niente(nel caso a 2 carrelli).....

per il paralluman, quando intendo che è morbido intendo che è piu' morbido dell'acciaio,ovvimante è sempre un metallo....anche qui il mio ragionamento era incentrato sulla praticita'\costo, 3mm di ferro pesano poco piu' di 5mm di alluminio(a naso) e alla domanda conviene ridurre l'inerzia di cosi poco spendendo il triplo? no! perche il ferro è anche piu' resistente poi se per X motivo l'alluminio lo prendi a prezzo scontato il discorso cambia

Hai perfettamente ragione sull'inerzia, ma se la massa totale e rigidità sono elevati non hai problemi di inerzia, certamente il nema 17 si affaticherà nello spostare e bloccare di colpo l'asse, infatti stavo pensando ad un Nema 23 che ha più coppia, anche se ho una mezza idea nello eliminare il 6060 prendendo un profilato ad U, faccio 2 ricerche e vi mando degli screen che sto risolvendo il problema dell'asse z. Siete meglio di un benchmark :D

-

21 minuti fa, Alep dice:

I giunti flessibili si usano perchè non è garantito un perfetto allineamento tra motore e le boccole che guidano le viti senza fine. Se ci fosse qualche grado o anche meno di angolazione o non fosse perfettamente centrato motore con la barra si creerebbero torsioni e sforzi sulla barre e sul motore che avrebbero come risultato solo quello di far uscire male la stampa e far durare poco il motore. Il giunto elastico elimina questo tipo di problema.

Rod->Asta

Inglese->Italiano

Grazie per le info! 😊👌

-

48 minuti fa, Chaos dice:

Sui binari mi sono espresso sopra, metterli o non metterli cambia poco va a gusti. I profili per fare il cubo più sono grandi meglio è, io metto i 3030 per una stampante piu grossa ma confido nel rivestimento di 2cm di compensato.

Sulle parti in movimento alluminio tutta la vita, ovviamente spesse in modo sufficiente a evitare piegamenti se sollecitati. Ricordiamo che sulle parti in movimento l'inerzia è nemica della precisione.Però se volete vi metto un compromesso: Durallumino e via.

Una precisazione:

Il binario se lo vuoi sull'asse Z va bene, ma pensa a come metterne almeno una coppia, non mi piace molto quel sistema a tre punti. Io per il mio progetto ho messo 4 rod, una per angolo così da mantenere un allineamento perfetto, e non mi baso sulla "vite" per tenerlo orizzontale, la uso solo per spingere. pensa magari a metterli affianco ai motori ma in posizioni opposte:

X| |

0| |0

| |X

così hai un allinemento accettabile.

Un appunto:

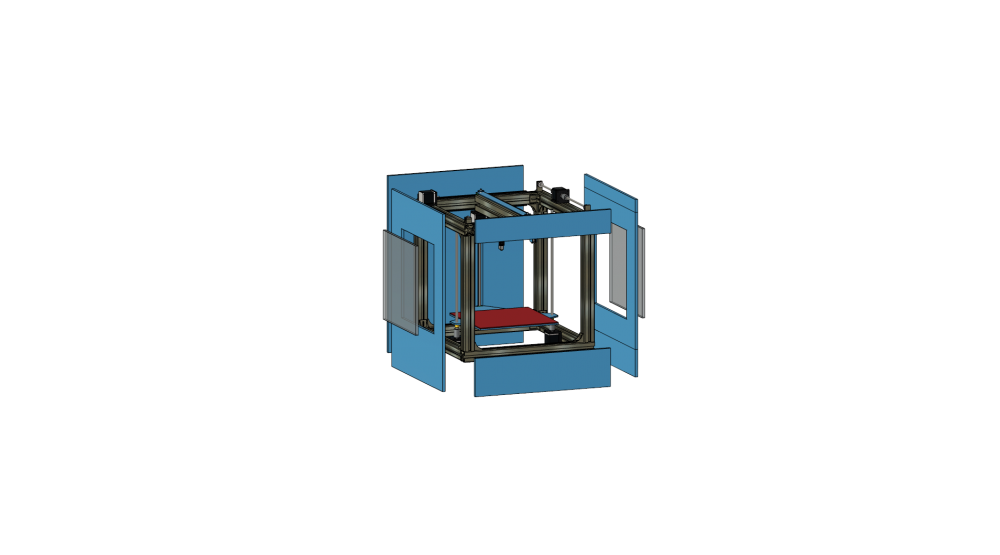

La chiusura è ottima strutturalmente, ti propongo di non precluderti la possibilità di chiuderla anche sopra. Io il Petg l ho provato è un ottimo materiale, non chiedermene il motivo ma io continuo a preferire l'abs per progetti meccanici, considerando anche che se mescoli un po ti acetone con un po di filamento delle "stampe no" ottieni un collante spettacolare per pezzi che si incastrano tra loro ma vuoi di più.. E come post lavorazione non ho ancora visto nulla di simile, puoi lisciarli con carta vetrata, puoi eliminare le righe della stampa e rendere l'oggetto lucido con i vapori di acetone(questa procedura è pericolosa se fatta senza le dovute precauzioni), lo vernici senza problemi con le piu comuni vernici. Sono tutte caratteristiche intriganti almeno quanto quelle del petg.

Che so i rod? E perché si usano i giuntiflessibili per gli alberi a vite e no quelli rigidi?

-

1 ora fa, FoNzY dice:

@Materia per l'asse Z il binario è sprecato, per Z puoi usare anche le barre da 8\10mm, 2barre per ogni lato dei motori.

i profili 4040 come sopra foorse sono troppo grandi anche con un 3030 vai bene.... per X perche un 6060? meno peso metti meglio vai anche qui direi un 3030

perhce un doppio carrello su X? come ti ho detto il binario solletica all'idea di andare morbido su una stampantina 3d, 1 per lato basta e avanza magarin invece del 9 il 12 puo' essere un idea migliore

il paralluman è una lega di alluminio studiata peer essere morbida e quindi non è idonea all'utilizzo strutturale ed inoltre costa una fucilata ed ancora di piu' costa tagliarla a laser(tempo triplo rispetto al taglio del ferro e nel caso di spessore 5mm la diimensione minima del foro sulla alstra è 5,2mm)

io ti consiiglio di usare acciaio....

Ho messo il binario all'asse z per evitare un minimo dondolo nei lati dove non c'è alcun supporto.

Ho usato 2 carrelli su l'asse x perché uno sopra o solo sotto sbilancia il movimento in quanto il baricentro e distante dai carrelli provocando oscillazione anche perché i carrelli hanno un minimo di gioco quindi ho usato il profilo 6060 per avere un serraggio preciso in quanto i profili materiali sono 40 + 20 che sono i spessori dei cartelli

Ho scelto il paralluman perché ho un'amico che ha un'azienda e ne usano molto per prodotti nautici e morbida ma mica tanto, l'ho usata per fare la camera e il coperchio del mio depressurimetro da 1 bar e non cede neppure di 2 decimi

40 minuti fa, Chaos dice:Sui binari mi sono espresso sopra, metterli o non metterli cambia poco va a gusti. I profili per fare il cubo più sono grandi meglio è, io metto i 3030 per una stampante piu grossa ma confido nel rivestimento di 2cm di compensato.

Sulle parti in movimento alluminio tutta la vita, ovviamente spesse in modo sufficiente a evitare piegamenti se sollecitati. Ricordiamo che sulle parti in movimento l'inerzia è nemica della precisione.Però se volete vi metto un compromesso: Durallumino e via.

Una precisazione:

Il binario se lo vuoi sull'asse Z va bene, ma pensa a come metterne almeno una coppia, non mi piace molto quel sistema a tre punti. Io per il mio progetto ho messo 4 rod, una per angolo così da mantenere un allineamento perfetto, e non mi baso sulla "vite" per tenerlo orizzontale, la uso solo per spingere. pensa magari a metterli affianco ai motori ma in posizioni opposte:

X| |

0| |0

| |X

così hai un allinemento accettabile.

Un appunto:

La chiusura è ottima strutturalmente, ti propongo di non precluderti la possibilità di chiuderla anche sopra. Io il Petg l ho provato è un ottimo materiale, non chiedermene il motivo ma io continuo a preferire l'abs per progetti meccanici, considerando anche che se mescoli un po ti acetone con un po di filamento delle "stampe no" ottieni un collante spettacolare per pezzi che si incastrano tra loro ma vuoi di più.. E come post lavorazione non ho ancora visto nulla di simile, puoi lisciarli con carta vetrata, puoi eliminare le righe della stampa e rendere l'oggetto lucido con i vapori di acetone(questa procedura è pericolosa se fatta senza le dovute precauzioni), lo vernici senza problemi con le piu comuni vernici. Sono tutte caratteristiche intriganti almeno quanto quelle del petg.

41 minuti fa, Chaos dice:Sui binari mi sono espresso sopra, metterli o non metterli cambia poco va a gusti. I profili per fare il cubo più sono grandi meglio è, io metto i 3030 per una stampante piu grossa ma confido nel rivestimento di 2cm di compensato.

Sulle parti in movimento alluminio tutta la vita, ovviamente spesse in modo sufficiente a evitare piegamenti se sollecitati. Ricordiamo che sulle parti in movimento l'inerzia è nemica della precisione.Però se volete vi metto un compromesso: Durallumino e via.

Una precisazione:

Il binario se lo vuoi sull'asse Z va bene, ma pensa a come metterne almeno una coppia, non mi piace molto quel sistema a tre punti. Io per il mio progetto ho messo 4 rod, una per angolo così da mantenere un allineamento perfetto, e non mi baso sulla "vite" per tenerlo orizzontale, la uso solo per spingere. pensa magari a metterli affianco ai motori ma in posizioni opposte:

X| |

0| |0

| |X

così hai un allinemento accettabile.

Un appunto:

La chiusura è ottima strutturalmente, ti propongo di non precluderti la possibilità di chiuderla anche sopra. Io il Petg l ho provato è un ottimo materiale, non chiedermene il motivo ma io continuo a preferire l'abs per progetti meccanici, considerando anche che se mescoli un po ti acetone con un po di filamento delle "stampe no" ottieni un collante spettacolare per pezzi che si incastrano tra loro ma vuoi di più.. E come post lavorazione non ho ancora visto nulla di simile, puoi lisciarli con carta vetrata, puoi eliminare le righe della stampa e rendere l'oggetto lucido con i vapori di acetone(questa procedura è pericolosa se fatta senza le dovute precauzioni), lo vernici senza problemi con le piu comuni vernici. Sono tutte caratteristiche intriganti almeno quanto quelle del petg.

Infatti avevo anche io dei dubbi sull'asse z ne volevo mettere un'altro ma poi non potevo estrarre il lavoro 🤣 come hai detto tu e ottimo, infatti così farò.

Per il petg l'ho scelto in base alle mie esigenze, perché ho uno shop di e-cig ma produco anche qualcosina in tirature limitate, quindi ho bisogno ti un materiale rigido ma che resiste ai urti e l'ABS tende ad essere troppo rigido. Poi se mi sapete consigliare altro vi ascolto moooolto volentieri 😊✌

-

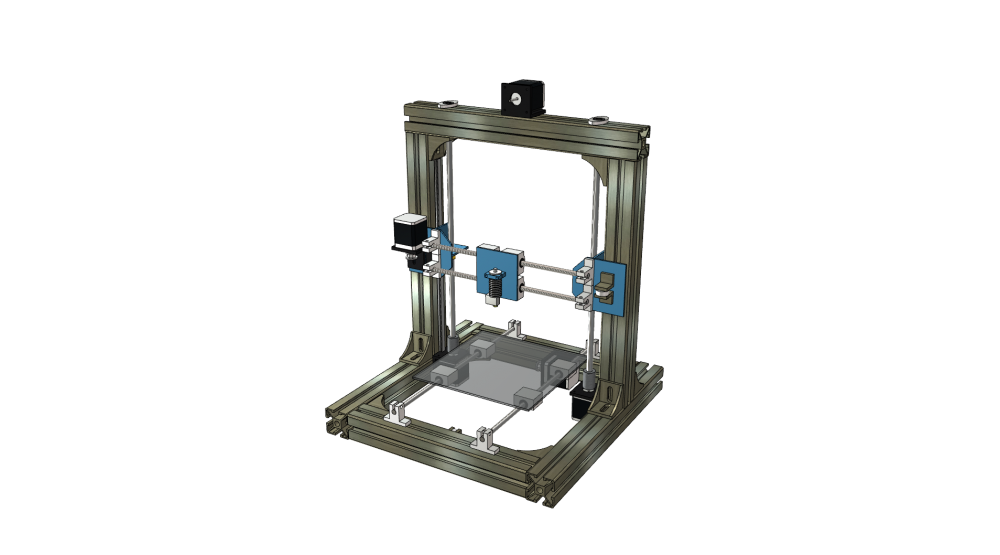

@FoNzY @Chaos Vedete un pò se cosi e fattibile.

in BLU è paralluman da 3-5mm

in VERDE sono i carrelli MGN9h

in ROSSO e la heatbed

lo spazio di lavoro e 300x300x230mm, mentre la struttura e un cubo di 500mm

I profililati estrusi sono 4040 tranne qello dell'asse x che è un 6060

2 ore fa, Chaos dice:Io non ti volevo spaventare, quando parlo del 90% dei problemi; intendo comunque piccoli difetti di stampa dovute a vibrazioni. Nulla di tragico se usi i profilati in alluminio(io con la struttura in plastica faccio davvero fatica a superare i 15cm di altezza a causa delle vibrazioni (diventa un pendolo quando arrivo a 20cm circa ahahah), se sto sotto i 10cm ho solo qualche ondulamento in certi tratti ma roba davvero che con 3 sfregate di carta vetrata vanno a posto). Però se io dovessi scegliere, non muoverei mai il piatto se non sullo Z soprattutto se lo appesantisci con vetro sopra e isolanti sotto e a lato; il tuo rimane un piatto piccolo quindi il peso non è folle sul mio progetto ho un piatto di area stampabile 40x40 e 50x50 in totale immaginati trainarsi un affare simile alla velocità massima.

E in più pensa che con una struttura cubica hai almeno 2 vantaggi praticamente regalati:

-la struttura è appesantibile e rinforzabile con uno sforzo ridicolo (pensa a chiudere i lati con un buon compensato da 1,5cm o 2cm, sarebbe in grado di assorbire molte piu vibrazioni.

-se la struttura ti sembra comunque sufficientemente rigida puoi comunque chiuderrla con plexyglass ottenendo un volume almeno leggermente isolato termicamente che durante stampe lunghe in abs permette un ambiente molto più consono(meno soggetto a cambi di temperatura improvvisi[porte/finestre che si aprono ], ed è più caldo), senza dimenticare che chiudendolo non ti devi "sniffare" abs appena fuso o lacca cotta, il che fa bene alla salute. E se stampi in PLA apri una parete(o la porta frontale) e c'è tutto il ricambio d'aria necessario

La mia stampante attuale l'ho chiusa e la differenza è davvero significativa infatti tutti i problemi che avevo con l'abs all'inizio sono praticamente spariti, un po per aver imparato un po per un ambiente decisamente più caldo(considera che dopo mezz'ora di stampa di abs ho il piatto 80/90°C(sul sensore non sulla superficie del vetro) e 40°C ambientali, molto meglio dei 21°C che ho nella stanza. Quindi più che forzarti spaventandoti ti propongo alternative che danno vantaggi senza ammazzarsi di fatica, per ottenerli.Però ripeto la tua struttura funzionerebbe benissimo in alluminio( e fintato che le dimensioni sono piu o meno quelle), e il mio è un parere personale; su questo forum ci sono utenti che fanno stampe eccezionali e hanno quella struttura.

Ti direi pensa bene ai benefici che vuoi ottenere e dove sta il vero punto critico, se ci sono shaft o mgn o guide per cnc va bene ma non credere che cambi molto se il problema maggiore non è lì.

La perla del giorno:

Io ho sempre pensato che idealmente l'imprecisione totale è più simile ad una moltiplicazione che ad un addizione, se togli un problema piccolo ottieni raramente grandiosi risultati, mentre se togli un problema grande spesso ti accorgi che gli altri sono piu piccoli di quanto pensassi(e spesso non vale neanche la pena correggerli, ci si può convivere).

Hahahaha il mitico effetto DONDOLO. io penso che stamperò per lo più PTG o similari, vedi le foto che ho postato sopra dovrebbe Piacerti se vi serve carico anche il file stl o dwg in modo da guardarlo bene :)

-

@ChaosPerfetto niente piano con asse y ma solo z 🤓✌.

Appena finisco delle riparazione e le pulizie mattutine mi metto a lavoro 😊

-

2 minuti fa, FoNzY dice:

no al contrario,penso che gli mgn siano la scelta ideale....le piastre andrebbero fatte in acciaio ma costa troppo e sinceramente pensavo di togliere i profili 4040 e usare ferro 3030...XD

per il sito dove reperire il tutto le scelte sono poche...bangood,aliexpress e gearbest....

guide complete sulla configurazione di marlin non ci sono, solo piccole guide per risolvere un singolo problema qua e la e guide molto basilari.....

Allora vada per i mgn a gogo! xD

Ti do io qualche sito spero che serva.

Profilialluminio-online.it

cnc-store.it & cnc-store.eu (e strano ma so siti diversi Hahaha 🤣)

mendelmax.it lo consiglio per gli estrusori

Mentre il resto per profili e qualche giunto, barra o Carello mgn -> (quello .eu)

I siti asiatici sono molto convenienti ma com foto e resto ingannano troppo, preferisco metterci qualche mesetto in più che comprare prodotti scadenti :) e poi ci vuole la reincarnazione ad aspettare i pacchi hahahaha.

Domani faccio modifiche al progetto e vi aggiorno

-

Concetto recepito 😊 molto esaustivo.

Il tuo progetto mi piace ma non condivido la scelta delle lastre in ferro ma in alluminio, per vari fattori.

Non avevi detto che non ti piacciono i mgn?🤣

Mi sa che così costicchia un pò. Se vuoi domani ti faccio il progetto cad 😉

Mi date qualche sito dove recuperare tutto il necessario? Conosco solo quelli che mi da Google ma non hanno tutto e dovrei spendere una patacca solo di ss.

Ultima domanda, c'è una guida per la configurazione di Merlin? Così me lo studio.

Ragazzi vi do una buona serata, appena metto le mani sui primi pezzi inizio un post con il progetto 😊✌

-

Creare dei supporti non e complicato, i carrelli a ricircolo MGN con le guide li avrei presi della HIWIN che sono rinomati nell'ambito CNC professionale, costicchiano, ma il mio progetto sarà lento in modo da raccimolare più soldi possibili per evitare di comprare schifezze da bangood. Secondo voi conviene a livello di fluidità e precisione o non cambiano nulla dalle classiche barre?

-

Ciao Fonzy, Grazie per la risposta tempestiva :) concetto afferrato.

La mia dimensione di stampa in questo caso e 210x210x250, non sono molto interessato alla dimensione ma alla precisione, infatti ho notato che in giro se pur difficilmente ci sono i

NEMA17 che invece di 1.8 gradi funzionano a 0.9, credo che avendo più step per giro siano più precise nel frazionare i movimenti, ma non so se i firmware come merlin sia ingrado di pilotarle.

Stavo pensando anche a sostituire le barre in acciaio con tutti carrelli MGN12 che da quello che ho letto sono più fluide, leggere e meno ingombranti, ma il mio dubbio si sofferma sulla rigidità del binario a confronto alle barre in acciaio. Che ne pensi?

Lascio per ultimo che vorrei creare una base in cemento dove ancorare la stampante, in modo da annullare le vibrazioni esterne e quelle date dai movimenti di stampa

-

Slave Ragazzi, sono nuovo di qui e del mondo 3D Printing quindi sono super inesperto ma ho esperienza nella progettazione meccanica.

Dato che sto progettando da 0 la mia prima stampante 3D e ho dei dubbi sulla distribuzione di movimento dei assi, specie quelli che di solito sono a puleggia.

Volevo sapere se e meglio continuare ad avere la puleggia o cercare di strutturare la stampante basando il tutto tramite gli aberi a vite?

La base del mio progetto e solidità e precisione, in modo da evitare la più che minima vibrazione nel momento di stampa.

Il progetto sarà archiviato sul forum e messo a disposizione del popolo con tutti i dettagli. Allego una foto presa dal CAD, è semplice ma e solo l'inizio se mi date una MANINA

Non si vede in foto ma l'asse Z e posizionata su 2 carrelli lineari MGN12 e motorizzato da 2 alberi a vite come di consueto.

Meglio l'albero a vite o puleggia?

in Hardware e componenti

Inviato

Non ho mai stampato 3d... ho preso tante info dalla rete, so che sono poche per dire di conoscere il tutto! Ma Se devo spendere 200 per un prodotto che poi andrò a cambiare non mi va! Stavo per comprare una zortrax o ultimaker budget da 3000 euro ma amo creare tutto ciò di cui ho bisogno quindi ho fatto 2+2.

La costruisco, divertendomi, risparmio taaaantissimi soldi in più posso imparare su un prodotti che conosco al 100%

Il settaggio sw verrà da sé! Programmo database, creo siti adhoc gestendo grafica e funzioni php, a volte giochicchio con Arduino, non sarà complicato almeno spero xD

Giusto per presentarmi, mi chiamo Mattia ma uso "Materia" in quanto e un sopranome datomi da colleghi ed amici per via delle mille cose che faccio 🤣

Se ti serve ti posto il progetto cad, così puoi modificarlo affinché ne crei uno tuo senza ricreare tutti i componenti da capo. Fammi sapere 😊