-

Numero contenuti

11 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di fwiffo

-

Warping PET/PETG

fwiffo ha risposto a iLMario nella discussione Problemi generici o di qualità di stampa

Il PET io lo stampo con BED a 65 gradi, blue tape pulito con ACETONE, camera rigorosamente chiusa e riscaldata da almeno 10 minuti prima di iniziare la stampa, ventola OFF, velocità max 40mm/s, riduzione velocità al 40% massimo. Per la ventola la massima eccezione è per il bridging, dove senza non puoi fare pezzi in overhang. L'ultima volta che ho stampato PET è stato qualche mese fa, ma ricordo di aver usato l'ICE filament come materiale ed andava bene. -

EPIC SCALE GRAIA PATTERN HELLHOUND

fwiffo ha risposto a Joker78 nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Io a suo tempo presi l'all-metal-hotend kit dalla microswiss, il problema è comunque che a quel prezzo devi aggiungere spedizione e la dogana, in america non dichiarano il falso alla spedizione, come i cinesi...quindi quando arriva paghi anche l'iva 22% che viene aggiunta al prezzo, più le imposte di dogana, sui 10euro. Il vantaggio di quel sistema e nozzle, che presi in varie misure, da 0.2 a 0.6, è che per pulirli, in caso si incrostino per un qualsiasi motivo (mi sarà successo 3 volte al massimo) è che prendi tutto il nozzle, lo metti sotto un cannello a fiamma 5 minuti, appena si carbonizzano le plastiche lo immergi in acetone e diventa lucido a nuovo...le componenti sono di altissima qualità, ma anche i loro prezzi non scherzano. -

Aeromodello stampato (Messersmith BF109)

fwiffo ha risposto a fwiffo nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

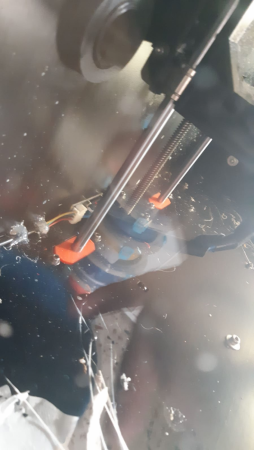

la cerniera a carta che usano nei modelli così piccoli, non è nient'altro che un foglio di plastica o di stoffa, poi imbevuto di cianoacrilato, la si infila in piccole fessure negli alloggiamenti di timoni di coda, elevoni e direzionali. Però considerando che posso stampare sino a 100 micron (forse 50, ma occorre stare cauti) ho scelto un sistema plastica/ferro. circa 430grammi, solo le componenti di plastica ed accessori (comprese cerniere nuovo tipo), almeno nelle porzioni stampate (considera che ho usato una bobina da 1kg e me n'è rimasta più di metà ed ho stampato alcuni pezzi due volte), che sono tutte, l'elettronica la metti tutta nel cupolino, c'è un foro di uscita ed un sistema per bloccare l'ala al cupolino, dalla controluce si dovrebbe vedere anche il tubo che passa dalle ali al cupolino centrale, dove poi raggruppi tutto, che serve anche da ferma batteria, il modellino ha tutte le pareti da 0.42mm (single extrusion wall). Verrà equipaggiato con una batteria 6s 1300mah, motore 650kv, esc 30a e microcamera fpv... Peso stimato al decollo, dopo il montaggio dell'elettronica, circa 850/900 grammi, sono 500 grammi di elettronica e batteria, più alcune cosette extra. Il mezzo è tutto incollato con cianoacrilato, non puoi fare diversamente. non mi fiderei ad usare un solvente che mi disgrega la plastica a single-wall PS: alcune parti sono avvitate, come cupolino anteriore elica, alcuni fissaggi interni ed altre robette di cui prima. PPS: i segni che vedi sono i rinforzi interni, presenti in ogni profilo alare anche reale rigido. è un sistema a nido d'ape. le modifiche sono alla base, oltre le impostazioni... 😄 anche se vorrei provarla una stampante nuova, prima o poi penso che mi prenderò una prusa, se uscirà la mark4 Ti farò sapere dopo il primo volo, ma non avverrà in tempi brevi, me la sto prendendo davvero comoda. -

Sondaggio - Quale stampante 3D possiedi?

fwiffo ha risposto a Alessandro Tassinari nella discussione La mia prima stampante 3D

beh, si, però parliamo di due modelli diversi, mi pare che la CTC-i3 sia più simile alla prusa, mentre la bizer era il clone della makerbot, un modello tecnicamente superato, se non per le modifiche fatte, ora sarebbe solo un pezzo da museo. -

Aeromodello stampato (Messersmith BF109)

fwiffo ha pubblicato una discussione in Le tue stampe - Album fotografico dei migliori modelli 3D

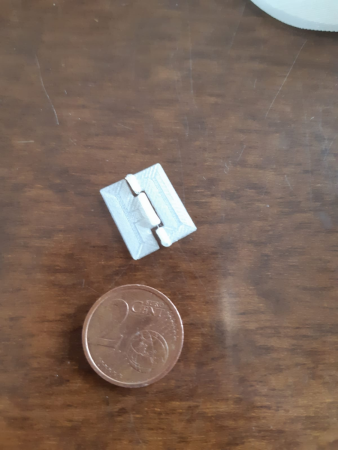

Un bellissimo ME BF109, preso e stampato, con qualche modificuccia mia, ancora è in fase di terminazione per valutazione su ulteriori modifiche, una delle quali è il cambio da cerniera con il sistema a carta, con una cerniera vera e propria per la quale ho usato un foro da 0.4 nel quale poi ho fatto passare un ferro da 0.2mm La cerniera non è stato affatto semplice, perché è spessa 0.4, il perno vero e proprio è alto 1.5 ed il foro interno è di 0.3 abbondante, foto allegata del risultato...si, è piccola come un eurocent, ahahah (questa va in tutti i punti mobili del modello, coda, ali, etc) ulteriore scatto dove si vede bene la barrettina metallica...non vi dico cosa ho usato di così fino, ma è comunque acciaio, ed è anche molto tagliente a quelle misure, ad ogni modo inserito la dentro si squagliano i bordi e si applica un poco di cianoacrilato per scongiurarne l'uscita, fatto questo può solo tenere, per il poco di forza che deve ricevere -

Sondaggio - Quale stampante 3D possiedi?

fwiffo ha risposto a Alessandro Tassinari nella discussione La mia prima stampante 3D

Io ho una CTC Bizer, ancora più mostruosa 😂, vecchissimo clone cinese della makerbot replicator 1, con la sua mitica mightyboard. Oramai modificata sia a livello hardware che software ( https://github.com/SaschaKP/Sailfish-MightyBoardFirmware ) -

Ciao, consiglio ovviamente mai scontato, se c'è un minimo di gioco della cartuccia riscaldante, mettici della pasta termica tipo quella del pc, la spalmi sulla cartuccia e poi la infili nell'alloggiamento. Inoltre se il termistore (NON termocoppia, che è una cosa ben diversa) è anch'esso alloggiato in un contatto semplice e può avere un minimo di gioco, prima di stringerlo mettici una puntina di pasta termica sulla rondellina o comunque sulla parte metallica in appoggio, in questo modo le letture sono precisissime e non rischi di sbagliare magari per poca conducibilità termica dei componenti in contatto (una scarsa conducibilità comporta anche la diminuzione o aumento dei valori letti e/o trasmessi anche nell'ordine dei 10 gradi ed oltre, alle basse temperature ovviamente questa cosa risente meno dell'errore, ma più sali, più aumenta) Per il piatto il discorso è differente, non ho idea di come funzioni l'autotune li, io sono ancora fermo ad una makerbot clone, ma ad ogni modo nel piatto è sempre presente un termistore, ma la variazione di temperatura nel piatto credo sia più che normale, difficilmente avrai una temperatura uniforme e fissa in tutti i punti, normalmente il centro sarà più caldo, i bordi più freddi, per questo io provvedo sempre ad alzare di una 10na di gradi rispetto alle temperature che consigliano, per il pla invece diminuisco perché non andrebbe mai poggiato a temperature superiori ai 55°, max 60 ma solo primo strato.

-

Il pla puro non scioglie con acetone, si degrada, evidentemente c'è qualche altro materiale plastico che miscelano dentro, se questi si è incollato, probabilmente piccole percentuali di ABS, il che non mi meraviglia.

-

per incollare il PLA, l'unico materiale che dovrebbe diluirlo è il diclorometano ed ovviamente il triclorometano, il dicloro lo trovi tranquillamente in commercio, il tricloro non lo trovi perché è ad uso farmaceutico e chimico solo a chi ha autorizzazioni; Per il primo, per usarlo, servono guanti e mascherina oltre che ambiente ventilato...è tossico ed è sospettato di essere cancerogeno.

-

Io dirò, personalmente dalla mia lunga esperienza e prova con questo materiale, ha dei pro e dei contro ben marcati, il problema dell'adesione tra layer non l'ho mai avuto, semmai il problema principale è l'adesione con la base, io ho semplicemente sperimentato, avendo acquistato a suo tempo la flex plate, anziché usare i fogli buildtak, uso dell'abs sciolto in poco acetone, ci faccio una crema non densissima che spalmo su questo piatto di metallo flessibile e poi ad asciugatura puoi stampare allegramente e non stacca nemmeno se t'ammazzi. Per il resto il materiale richiede un letto che riesca ad arrivare oltre i 100 gradi, nel mio caso sono sempre andato sui 120, ed una camera assolutamente chiusa, senza nessuna ventola che soffia sui pezzi. Di roba in ABS ne ho stampata, posso dire che è comodo come materiale per via della sua lavorabilità con l'acetone, quindi per materiale puramente decorativo, per materiale resistente c'è il PC o altri, con mix di fibra di carbonio, per esempio io, per un attacco di uno snodo cardanico, fatto in precedenza con un cubo in simil TEFLON, ho usato del policarbonato miscelato a del teflon, le caratteristiche, una volta lisciato il pezzo con una carta 3000 e qualche ora in camera con acetone è straordinario, il pezzo è ancora in uso e la sua resistenza è assicurata (oltre 1000 kg in compressione sullo snodo, lavora solo in compressione)...ma il policarbonato è anche più bestia dell'ABS, occorre ancora più glue e meno diluita, come detto prima, ed il letto 130° non gli bastano, ventole sempre off...

-

Intanto saluto l'intera community, non sono molto avvezzo a scritture lunghe o forse troppo elaborate, ma comunque cercherò di descrivere quella che è stata la mia esperienza, prima in assoluto, con la stampante 3D FDM, acquistata circa 4 anni fa e con la quale ho proseguito varie modifiche, sempre migliorative, ottenendo risultato sempre superiori. La necessità nasce da un prototipo che stavo realizzando all'epoca, uno strumento realizzato con una miriade di sensori, tra cui: barometro, termometro, igrometro, rilevatore di tensione, fotoaccoppiatori e davvero tanto altro, non sto qui ovviamente a scrivere il perché o cosa volessi fare a suo tempo, fatto rimane che la necessità di un involucro per questo strumento era indispensabile, oltre che necessario allo scopo finale. Mi guardo intorno, chiamo persone a me note per realizzare una scocca valida, ma i prezzi sono assurdi, ed ovviamente non se ne parla di realizzazioni in singolo o di pochi pezzi, inoltre il mio progetto poteva cambiare subito, rendendo questa scelta non valida...Insomma, la taglio breve, vado per il FIMO in un primo momento, ma dato che a livello manuale (realizzazione forme base con sta ceraponga) sono spastico, scarto subito tutto e mi butto sull'idea della stampante; prendo una CTC, un clone dell'allora makerbot replicator 1 dual, non è qualitativamente buona, manca di moltissime cose, ma per fare qualche abbozzo, va benissimo, passano gli anni ed inizio gli upgrade, arrivando a rilasciare firmware e modifiche al convertitore GPX di mia mano ( https://github.com/uoitalia/Sailfish-MightyBoardFirmware e https://github.com/uoitalia/GPX ), inoltre realizzo io stesso qualche componente, ne aggiungo uno alla mobo (il mosfet e rimuovo atmel 1280 per il 2560, cosa non necessaria, dato che nei miei firmware entra tutto sul chip originale, ma vabè) extra ed aggiungo l'autolivellamento, sistemando i bug presenti nel sistema rilasciato sul sailfish...qualitativamente non è nemmeno paragonabile. (aggiungo qualcosa che ho elaborato e pubblicato, se vi interessa: https://www.thingiverse.com/fwiffo/designs ) Qualche foto che allego, per vostra curiosità, se vi interessa: