cnesan

Membri-

Numero contenuti

26 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di cnesan

-

Rispondo a Marcot: Si è vero quello che dici in effetti le pareti dell'oggetto non dovrebbe presentare porosità. Teoricamente si dovrebbe utilizzare un turapori per avere la superficie liscia ma anche utilizzabile in un ambiente alimentare. Rispondo a IlMario: E' vero che non sono a contatto le superfici dell'oggetto con alimenti poichè si trovano sotto al piano e di lato, ma la mia paura è che si sfaldi la sostanza applicata andando a finire qui e li all'interno del frigo. (nel tempo) Rispondo a hokuro: Il PLA è biodegradabile se si avvia il processo di degradazione che avviene per una determinato range di temperatura e umidità. La degradazione è una riduzione della sua massa dell'80%. Non è che se metto un oggetto PLA nell'acqua si scioglie!! E' anche vero, ad esempio che esistono dei materiali (molto costosi) utilizzati per dare supporto e al contatto con l'acqua si sciogliono come neve al sole ma sono sostanze apposite. Un'ultima opzione è quella di fresare lo stesso piano di plexiglass per ricreare i punti di appoggio. Saluti cnesan

-

A prescindere da chi li usa (me compreso), la salute e la sicurezza è importante anche se fossi solo io l'utilizzatore. Credo che molte persone hanno questo problema ossia di piani che si sono spaccati per pesi eccessivi (boccacci di melanzane sott'olio pesanti ed etc). Considerando che le stesse persone che vendono parti di ricambio per elettrodomestici mi hanno consigliato di usare vetro/plexiglass come sostituto del piano originale, io ho fatto una considerazione sul discorso che il piano nuovo (vetro o plexiglass) sarà solo un rettangolo e quindi non ha la forma alla base per ancorarsi ai laterali del frigo. Per la produzione di questi oggetti che legano pianale e sagome del frigo ci sono differenti modi per farlo, infatti potrei produrre i supportini con la Fresatrice CNC utilizzando il plexiglass ma la lavorazione richiede una doppia lavorazione fronte retro. Produrre il pezzo con la stampante 3D mi consente di produrre il supportino in: 1) un'unica sessione 2) un tot per volta. In effetti, per il mio frigo che ha 5 piani devo produrre 10 supporti di un tipo (2 anteriori x piano) e 10 supporti di un'altro tipo (2 posteriori per piano). Per quanto riguarda le muffe, la loro generazione non dipende dal materiale ? (domanda da ignorantone) In genere ogni tot tempo, la parte interna del frigorifero deve essere lavata proprio per eliminare eventuali sporcizie di materiale che cade sul piano stesso.

-

Il PETG è utilizzato anche per alimenti e considerando che questi supporti vanno all'interno di un frigo non posso utilizzare vernici.

-

Ma il flatting non è una vernice per legno ? Usato per barche o ricordo male.

-

grazie

-

Ok, questa è una bella notizia. Grazie. Rispetto al PLA (come parametri) ci sono differenze ?

-

Come stampante 3D ho una Anet A8 che mi limita ad usare PLA/ABS, almeno la brochure così indica. Il PET/PETG può essere utilizzato con la Anet A8 ?

-

Salve a tutti del forum, come da oggetto, dovrei produrre dei supportini per i nuovi piani di plexiglass del frigo con la stampante 3D. I supportini servono a tenere bloccato il piano di plexiglass per non farlo scivolare in avanti quindi i supportini non sono sollecitati. Io utilizzo normalmente il PLA come materiale di stampa. So che il PLA assorbe l'umidità. Pertanto credo che non vada bene il PLA all'interno del frigorifero, sbaglio? In alternativa potrei stampare in ABS. Che ne pensate ? Grazie per aver letto, ancor di più se mi rispondete. cnesan

-

Spessori delle pareti diverse in un oggetto

cnesan ha risposto a cnesan nella discussione Software di slicing, firmware e GCode

Perfetto, l'ho provato ed è eccezionale. Grazie -

Spessori delle pareti diverse in un oggetto

cnesan ha risposto a cnesan nella discussione Software di slicing, firmware e GCode

Era proprio quello che cercavo. GRAZIE -

Spessori delle pareti diverse in un oggetto

cnesan ha risposto a cnesan nella discussione Software di slicing, firmware e GCode

Ho appena formattato il HD del PC percui devo reinstallare tutto (quando un i7 inizia ad avere performance di un 386 non c'è altro da fare!!). Ritornando al post. L'esempio pratico è semplice. Penso che vi sarete imbattuti nel riprodurre un qualunque supporto che prevede dei fori passanti per le viti di fissaggio. Allego una img presa da internet solo per farvi vedere quello che io chiamo doppio foro. Riferendomi alla img sotto, si notano due oggetti che presentano 4 fori ai 4 angoli. Se ci fate caso i fori sono due, uno passante (dove passa lo stelo della vite) ed un'altro parziale (dove alloggia la testa della vite). Nel caso di un supporto con riempimento 100% il problema non esiste poichè non esistono spessori per pareti interne ed esterne. Nel caso di riempimento 20%, Cura calcola lo spessore (o n° di loop) delle pareti esterne ma anche delle pareti del foro passante e del foro parziale sovrastante. Il problema che avrei è il seguente: Le pareti esterne e superiori possono avere uno spessore di 0,8 mm. ma le pareti dei fori passanti devono essere almeno di 2mm. poichè viene serrata la vite. In realtà io ho diversi fori di diametri diversi che necessitano di pareti con spessori diversi. La mia domanda iniziale era se si poteva associare, per ogni parete, uno spessore opportuno. Ieri ho visto un video su youtube che, con un'altro SW "slic3r", si possono raggruppare gli oggetti per range di fette e ad ogni range si possono cambiare parametri. Con Cura questa opzione esiste ? Grazie a tutti. -

Spessori delle pareti diverse in un oggetto

cnesan ha pubblicato una discussione in Software di slicing, firmware e GCode

Salve a tutti del forum, ho sviluppato un file stl con FreeCAD. Fondamentalmente è una cover laterale di un asse per una CNC. Si tratta di un oggetto che ha la forma di un parallelepipedo ma ha sulla superficie superiore uno scavo per far alloggiare un circuito stampato (pcb + sensore lato opposto) e dei fori parziali per il fissaggio mediante viti. Importo il file stl in Cura 4.0 e definisco la dimensione delle pareti. Domanda: E' possibile determinare lo spessore delle pareti in modo specifico, ad esempio 1,6mm per pareti esterne del parallelepipedo e 2,4mm. per le pareti interne all'oggetto o per una determinata parete ? Chiedo questo poichè nel file stl ci sono i fori che fissano la pcb del sensore. Questi fori sono costituiti da due fori concentrici di raggio differente per nascondere la testa della vite affinchè non sporga dalla superficie della cover. Fin qui è tutto OK ma mi sono accorto che le pareti esterne e anche dei fori hanno, giustamente, le pareti spesse in modo uguale e questo non va bene nel senso che per dare il giusto spessore delle pareti dei fori aumentano anche lo spessore delle pareti perimetrali dell'oggetto. Praticamente il foro più piccolo dovrebbe avere uno spessore della parete pari alla larghezza del raggio del foro più grande e lo spessore della parete del foro più grande può essere anche 0,4mm. per dire, poichè quest'ultimo non ha nessuna importanza. Esiste qualche soluzione ? Grazie a tutti per aver letto. -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

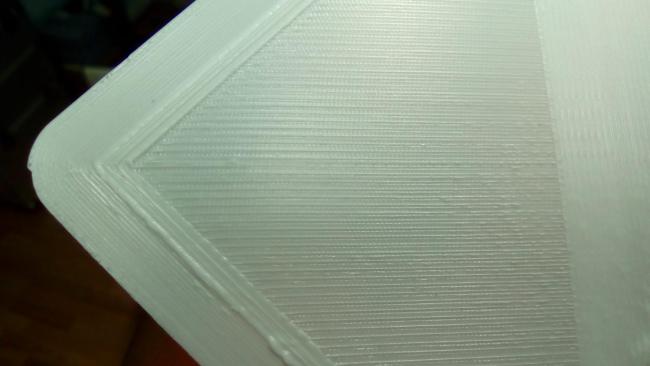

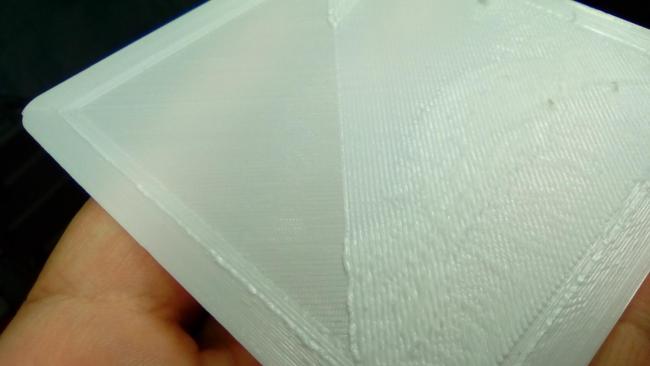

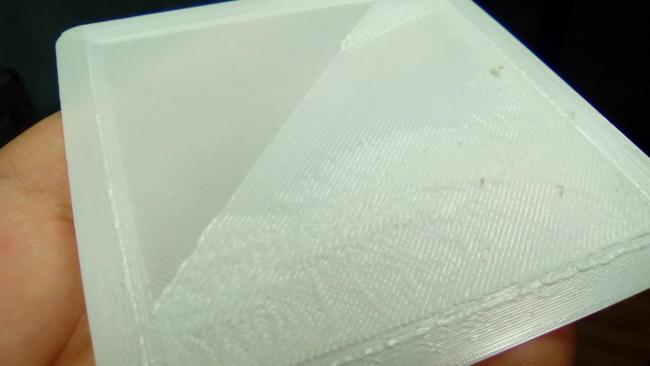

Ok, allego le nuove impostazioni. L'oggetto che esce è in bassa risoluzione ma almeno esce. Credo che si tratti di ulteriori ritocchi sulle variabili di Cura 4.0 L'oggetto è semplicemente un parallelepipedo con uno smusso da un lato e un taglio in diagonale dall'altro. Grazie a tutti Impostazioni Anet A8.zip FotoOggetto.zip P.S.: I problemi di rumore erano dovuti al piano di legno del tavolo non perfettamente in piano. Ho compensato mettendo dei fogli di carta qua e la e si sono tolti. -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Ho impostato tutti i valori secondo il video come l'altro ieri ma ieri sera ho cambiato solo i parametri altezza e larghezza del layer impostando tutto a 0,4. Il risultato: nessun eccesso di materiale sulle linee di stampa. Il brim, sempre compatto rispetto al layer di fondo ed è spesso 0,6mm (calibro) rispetto al precedente (0,25mm calibro), Tuttavia il brim si deforma e si stacca dal piatto quando la stampante passa al secondo strato (puntuale). In precedenza con l'impostazione 0,2 come altezza si attaccava come una calamità. Stasera vorrei fare altre prove ma non so da dove partire!!! Da quando ho fatto la stampa con valori sballati: accade che il piatto, quando torna indietro (asse Y) durante la stampa, fa un rumore del tipo "trtrtrtrtrtrtrt" e si muove a leggeri scatti mentre l'asse X è sempre silenzioso e lineare. Questo rumore si presenta nella parte posteriore della stampante e mi sembra provenire dall'area motore posteriore. Per errore, durante la stampa, ho appoggiato la mano sulla staffa anteriore della stampante e il rumore si è ridotto fino a sparire!! Se lascio ritorna!!! Ho movimentato con i comandi del menu il piatto portandolo avanti e indietro ma il rumore non lo fa e lo spostamento non sembra a scatti. Arghhhhhhhhh!!!!! Ho ordinato una bobina di PLA. Per scongiurare un problema di materiale!!! Saluti a tutti -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Cura 4.0 per generare il gCode e Repetier per trasferire il file in macchina sulla sua SD. -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Il fatto è che ho misurato il filo estruso con il calibro nella parte verso il centro dell'estrusione e risulta spesso 0,6 mm. preciso e in più punti. Non so se questo è un indice. Con impostazioni da manuale, i miei problemi sono semplicemente un eccesso di materiale estruso che si verifica a partire dal secondo layer e in corrispondenza di ogni avvio della testina (qualche volta con goccia iniziale) e quando arriva a destinazione (qualche volta con goccia iniziale). Se produco il cubo demo già presente in macchina lo riproduce in modo , a dir poco, perfetto strato per strato!!!!!! -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Dopo aver perso 2 settimane e un weekend intero. Una domanda: Considerando che ho un estrusore di tipo bowden, Un ugello da 0,4mm quando estrude a vuoto il filo (spinto a mano in modo costante), il suo spessore deve essere 0,4mm ? (inteso come massimo spessore) -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Per consigliato intendo il setup che era presente nel file della SD ricevuta assieme alla stampante. Ho settato come hai detto e qualche miglioria c'è. Ho messo mano ad ulteriori parametri come alzare l'ugello ad ogni spostamento veloce e anche la riduzione del flusso materiale nonchè la retrazione più incisiva e etc. Allego un file zip contenete le img di tutte le impostazioni. Con queste impostazioni, l'oggetto che si vede nelle img esce bene dall'esterno (a parte qualche correzione dimensionale di poco conto). Tuttavia, però,si sono verificate due effetti: 1) La stampante balla letteralmente e si genera un rumore (vibrazione) presso il motore dell'asse Y solo quando quest'ultimo richiama il piatto verso di se. 2) Il reticolo di riempimento non è pieno. Forse ho esagerato con le retrazione!!! Ho cercato, con i comandi manuali di Repetier SW di emulare il ritorno del piatto verso il motore ma non si crea nessun rumore/vibrazione. 3) L'oggetto finito è buono ma ci sono due anomalie quali: a) Sebbene le dimensioni sono quelle, una inclinazione è inferiore rispetto all'altra. b) Nella superficie superiore e inferiore ci sono delle piccole anomalie che, a me non creano problemi, ma non ho idea se sono un indice di qualcosa. In allegato sia le impostazioni che l'oggetto stampato. Dove c'è il segno Z, quello è il top.Impostazioni Anet A8.zip Oggetto Stampato.zip Essendo alle prime armi, ho paura di dannegiare la stampante inserendo valori sbagliati. Pertanto ho postato le img delle impostazioni di CURA 4.0.0 Se c' è qualche errore di impostazione vi ringrazio se me lo dite. -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

temperatura 200° estrusore e 40° letto. velocità 25mm/s consigliati E' come se rilasciasse più materiale in alcuni punti. Quando fa il reticolo del riempimento è perfetto. Questo problema non lo dava con il cubo 20x20x20 ma con questo che è 80x80x60mm. si -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Dopo calibrazione del piatto di stampa, ho caricato un parallelepipedo da 8cm per lato alto 6mm. Il primo strato di stampa è venuto bene e aderente mentre il secondo ho dovuto fermare la stampante. In alcuni punti estrude bene mentre in altri punti male. Da cosa può dipendere ? Il primo starto è perfetto... -

Piatto di stampa & Piano sottostante

cnesan ha risposto a cnesan nella discussione Hardware e componenti

Grazie per le risposte. Stasera ho rimontato il piatto riscaldato, viti e molle e dadi a farfalla. Comunque, forse, è anche colpa mia per aver spostato il carrello dal piatto riscaldato anzicchè dalla base sottostante. Infatti sto usando repieter per pilotare gli assi della stampante 3D. Quindi le molle servono solo a tenere in posizione il piatto e nel caso peggiore ad abbassarsi se la testina urta. Grazie a tutti. -

Salve a tutti del forum, ho acquistato e montato una stampante ANET A8. Mi sono attenuto al manuale sia per il montaggio che per il setup dei SW. La stampante è montata su un carrello di acciaio e il piano dove poggia è un massetto in legno massello. Ho fatto la calibrazione del piano di stampa e la prima stampa è stata prodotta il cubo di prova. Risultato buono rispetto a quanto visto nei forum e altrove. Tuttavia, ieri sera, ho spostato il carrello per avvicinarlo al PC (5mt) per provare la connessione USB. Quest'ultima tutto OK. Successivamente, vado a ristampare il solito cubo (ridimensionato con FreeCAD) per poter calibrare i passi/mm. e sia il primo layer che il secondo non attaccava proprio e decido di fermare tutto. Effettuo di nuovo una verifica della distanza tra ugello e piano di stampa e mi ritrovo che il piatto di stampa si è abbassato rispetto a prima nella parte anteriore e viceversa nella parte posteriore. Dopo una attenta valutazione trovo che: le molle presenti tra il "piano riscaldato di stampa" e il "sottopiatto connesso ai motori" non sono verticali come quando l'ho montata ma leggermente oblique. Il corpo delle viti risultano ancora verticali (ad occhio). Il fatto che ora mi tocca ricalibrare da cosa può dipendere ? Oppure è un fatto normale ? Le molle poste sotto al piano di stampa ci sono solo per assicurare che il piano di stampa sia spinto verso l'alto ? Saluti cnesan

-

Si le zortrax m200 l'ho vista (anche la m200 plus), infatti è proprio questa che ha le bobine dedicate. Ci sarebbe per una bobina un filo chiamato Z-ULTRAT con diversi colori di base. La Plus verrebbe intorno ai €2500,00 che sarei dentro al budget, ma non posso mettere una stampante del genere nel box (per motivi di aperture indesiderate), quindi sono costretto a tenerla a casa. Tuttavia potrei metterla in una stanza con qualche sistema di aspirazione tipo come la cappa da cucina per intenderci. Andrebbe bene lo stesso ? Due curiosità sui materiali di consumo: 1) Dal punto di vista dei consumi del filo, è corretto dire che il peso del pezzo è pari al peso del filo consumato ? 2) Nel caso termina la bobina durante una lavorazione, è possibile cambiarla e riprendere la stessa lavorazione ? 3) Per questo modello (M200 / M200Plus), l'inserimento del nuovo filo è manuale come per le cinesi ?

-

Grazie per aver risposto. Avevo letto il PET ma non il PETG. Ho trovato un sito che spiega proprio quello che mi serviva in merito a ABS Vs PETG. https://www.sharemind.eu/wordpress/hsm-il-nuovo-filamento-high-tech-sharemind/ Effettivamente il PETG potrebbe essere interessante ma ho visto anche un filo chiamato HSM che risolve i problemi del PLA e del ABS. Per il budget, considerando che la stampante non la compro ogni giorno posso spendere fino a €3000,00 (Oltre devo attendere ancora un po). Per cifre alte però, la stampante deve poter garantire di utilizzare diversi materiali e di non aver vincoli con la casa costruttrice sui materiali utilizzabili. Ho visto alcune case costruttrici di stampanti 3D che obligano l'uso delle loro bobbine per le loro stampanti e questo non mi piace. Inizialmente ho preso in considerazione il PLA poichè la volevo far funzionare a casa e lasciarla in funzione la notte. Ho letto che altri materiali producono comunque gas nocivi per la salute durante l'estrusione e ciò fa si che non la posso lasciare in funzione di notte a casa. Lasciarla in un'altro ambiente come Box Auto è un po un problema per via che poi non mi posso allontanare. Quale stampante 3D potreste consigliare ?

-

Buongiorno a tutti del forum, mi sono inscritto al forum in quanto sto partendo da zero sul discorso Stampanti 3D. Attualmente utilizzo una fresatrice convertita in CNC con tanto di SW. Sebbene vedo questo settore in continuo mutamento (soprattutto sui materiali utilizzabili e tecnologie di stampa 3D), mi sono messo su internet per ottenere informazioni sui materiali e di conseguenza sulle possibili Stampanti 3D. Leggendo qua e la ho avuto modo di verificare le caratteristiche dei materiali anche se non trovo valori assoluti ma solo considerazioni generiche (Materiale è duro, l'altro è morbido, si biodegrada e cosi via). Inizialmente avevo pensato di acquistare una REKOFORCE RF100, poi vedendo i possibili materiali utilizzabili con le loro caratteristiche mi sono fermato per capire meglio quale potrebbe essere un materiale idoneo (PLA,ABS,Teflon,etc) per poi selezionare la stampante di fascia media possibilmente da scrivania. Il motivo che mi spinge all'acquisto di una stampante 3D è relativo alla realizzazione di alcuni progetti che si dividono in "Supporti per sensori custom" e "Scocche di forme non geometriche". I due progetti in realtà sono opposti come dimensioni dell'oggetto e come caratteristiche fisiche richieste (o meglio gli oggetti non sono oggetti di potenza come ingranaggi e altro). In particolare: - Nel primo progetto, si tratta di migliorare le performance della CNC montando nuovi sensori di "Home Position" e "Fine Corsa" utilizzando componenti ottici. Purtroppo i sensori vengono venduti senza contenitore e ciò comporta che devo costruire dei supporti ad Hoc per utilizzarli con la CNC. - Nel secondo progetto si tratta semplicemente di produrre scocche custom per nascondere strutture sottostanti. Il problema è la dimensione di queste scocche. Caratteristiche comuni: 1) Entrambi i tipi degli oggetti richiesti vengono saldamente bloccati su strutture che però possono vibrare durante il loro funzionamento. 2) Può essere richiesto ulteriori attività di processo sull'oggetto finito, ad es.: sotto forma di filettatura (sia maschio che femmina) ma anche levigatura oppure liatura. 3) Entrambi possono prevedere la verniciatura sull'intero progetto. 4) Entrambi possono rimanere alle intemperie per mesi. Caratteristiche specifiche per tipologia di progetto: Per il primo oggetto (supporto sensori) è richiesto l'utilizzo di un materiale che consenta di bloccare (mediante vite) un sensore (tipo collarino). Per il secondo oggetto (scocche), si tratta di oggetti esterni per abbellimenti della struttura (Robot e etc.), purtroppo questi oggetti hanno due difficolta: 1) Hanno una dimensione su uno / due assi molto lunghi. Stampante 3D che processano simili problemi hanno costi elevati. 2) Alcune scocche dovrebbero sopportare delle temperatura che la struttura sottostante può arrivare, Organizzazione delle attività: 1) Per il primo punto presente sopra, il sensore deve muoversi e vibrare assieme alla base a cui è ancorato. Parlo di supporti da collegare, da una parte, sensori ottici di basso peso. 2) Per il secondo punto, l'unica cosa che mi viene in mente è suddividere la scocca in più parti e produrle separatamente. Da qui la domanda: Esiste un materiale al fine di coprire le giunture tra i pezzi per ottenere la scocca desiderata ? Inoltre il materiale deve essere resistente alle intemperie (Sole, Pioggia, etc.) ? Sulla base di queste necessità, quale materiale sarebbe preferibile utilizzare ? Di conseguenza quale stampante ? Se avete idee o se io non ho considerato qualche aspetto, fatemelo sapere. Grazie cnesan