-

Numero contenuti

250 -

Iscritto

-

Ultima visita

-

Giorni Vinti

3

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di il_cosmo

-

Per diletto, con un amico, sto anch'io effettuando delle prove di scansione per poter riprodurre oggetti di piccole, medie dimensioni, finalizzati al mondo del modellismo. Ebbene, abbiamo fatto delle prove con un paio di scanner (avuti in prestito) e devo dire che con quello più costoso (4k euro e più! 🥴) abbiamo ottenuto certamente dei risultati apprezzabili. Non avendo però grosse risorse economiche da "investire" per diletto in uno scanner professionale, oltre al fatto di non poter in eterno rompere le scatole a chi ce li ha prestati per le prove 😜, abbiamo deciso di valutare un metodo "alternativo" che ci permettesse di avere un risultato decente, ovvero la fotogrammetria. Abbiamo provato diversi software con scarsissimi risultati fono ad uno che ci ha veramente sorpreso per il risultato ottenuto a video: 3DF Zephyr Free di una software house italiana. Dopo aver fatto una cinquantina di foto con il telefonino (questo il limite della versione Free del programma) ad una statua di circa 30 cm di altezza che ho in soggiorno, abbiamo fatto "macinare" le foto al software, ottenendo così, prima una nuvola di punti, poi, una mesh che mi sembrerebbe soddisfacente. Sottolineo che ho volutamente scritto "risultato ottenuto a video" perché - almeno per il momento - non ho ben capito come esportare la mesh ottenuta con la stessa "risoluzione" che vedo a schermo; il file che riesco ad esportare in formato obj, aperto con uno slicer qualsiasi, è più piccolo dell'oggetto di origine seppur abbia adattato la scala e risulta cubettato come se fosse realizzato con i famosi mattoncini. Avete esperienze da condividere in merito? P.S. Al momento non ho foto a portata di telefonino; domani, se riesco, vi posto qualcosa per farvi rendere conto di quanto affermato in precedenza.

-

Correggere mesh "bucate"

il_cosmo ha risposto a Lirin nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Puo essere una retinata ma, quando ho importato delle mesh rovinate, le ho potute riparare direttamente da PrusaSlicer... -

Stampare una stella tipo "militare"

il_cosmo ha risposto a Cla Bello nella discussione Problemi generici o di qualità di stampa

Ma quanto sarebbe grande la stella? Io ho avuto problemi similari quando cercavo di effettuare lo slicing di un elica per un modellino: non mi ero però accorto che, evidentemente, le risultanze dello slicing erano troppo al di sotto della risoluzione accettabile dalla stampante. Detto in parole povere, la stampante non avrebbe potuto stampare le pale dell'elica perché veramente troppo sottili rispetto al minimo consentito. Ovviamente, ingrandita l'elica (facendola stampare al 200% della sua grandezza), il problema è sparito... -

problema oscillazione di temperatura

il_cosmo ha risposto a nicola_delre nella discussione Problemi generici o di qualità di stampa

Ma, per curiosità, si tratta di un "tubo" nel vero senso della parola o un cavo multipolare? -

Trasformare un disegno in stl

il_cosmo ha risposto a Dentex nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Se utilizzavi altri CAD mi rendo conto che hai altri "meccanismi" in mente ma la questione che tu riporti di dimensioni forse è dovuta al fatto che non hai impostato un riferimento in proposito. Mi spiego meglio. Quando ho fatto qualcosa simile, ho fatto una foto dell'oggetto cercando di evitare, quanto più fosse possibile, eventuali errori di parallasse e facendo capitare all'interno dell'inquadratura anche un riferimento certo di dimensione (ad esempio: avvicinando un metro flessibile). Importata la foto in FreeCAD (Ambiente "Image" > funzione "Crea piano immagine..."), ho imposto una relazione di dimensione reale al piano immagine creato (Funzione "Scala un piano immagine") definendo la misura certa di due punti nell'immagine importata, ovvero il metro di cui ti parlavo prima. Fatto questo, con l'ambiente "Part design" mi sono ricalcato i contorni di mio interesse ed estruso quello che mi interessava per realizzare l'oggetto desiderato. Ti assicuro che sia tutto più semplice da farsi che a dirsi... Non ho trovato il tutorial che volevo ma a titolo esemplificativo va bene anche questo che ti allego di seguito (seppur non riferito all'ultima versione di FreeCAD) per capire quello che ho cercato di spiegarti sopra. -

Unire stampe per creare modello grande

il_cosmo ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

@FoNzY, pensi che un taglio " a scalino" sia fattibile anche da MeshMixer o 3D Builder? Non conosco questo genere di funzione... Oppure, pensi sia più immediato farlo in fase di disegno? -

Unire stampe per creare modello grande

il_cosmo ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

@FoNzY, sto realizzando un vassoio porta utensili ed ho lo stesso problema di @fratt: il vassoio è ben più grande del piano di stampa. Pensavo quindi di dividerlo in due e poi giuntare i due pezzi. Mi chiedevo quindi se fosse il caso di dividerli in fase progettuale, semmai creando anche una qualche forma di incastro (pensavo a una classica "coda di rondine") oppure se dividerli con Meshmixer a posteriori. Se la tua esperienza di parti incollate è questa... mi sa che risolvo alla grande... gli spessori in gioco sono a me di almeno 2/3 mm. 🤔 Mi chiedevo anche se ci fosse un qualche software che permette la divisione di oggetto in formato STL, generando in automatico dei sistemi di incastro. -

PrusaSlicer & Z-Offset

il_cosmo ha risposto a il_cosmo nella discussione Software di slicing, firmware e GCode

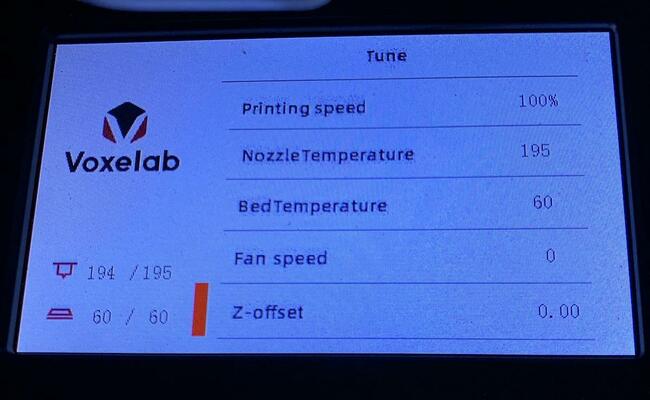

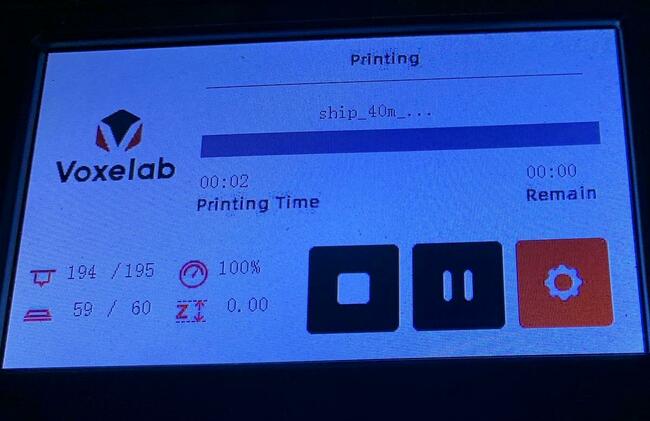

@Cubo... da quello che dici, quindi, potrei tentare di lasciare tutto invariato e abbassare leggermente il flusso. Ad ogni modo, le foto che seguono dovrebbero chiarire meglio la questione della regolazione da pannello della stampante, di cui parlavo prima. Anche per capire meglio... -

PrusaSlicer & Z-Offset

il_cosmo ha risposto a il_cosmo nella discussione Software di slicing, firmware e GCode

In effetti non ci avevo pensato... Però, se così fosse, i settaggi riguardo l'altezza dei layer è di 0,3 per il primo e 0,2 per i rimanenti... è evidente che debba alzare anche i rimanenti... forse potrei risolvere in questo modo... cosa ne pensate? Se "Alzare lo z-offset equivale di fatto ad aumentare l'altezza layer riducendo contemporaneamente il flusso" così facendo si dovrebbe risolvere. -

PrusaSlicer & Z-Offset

il_cosmo ha risposto a il_cosmo nella discussione Software di slicing, firmware e GCode

Che sia la distanza tra ugello e piatto di stampa mi è ben chiaro. E aggiungo che è un parametro che è facilmente modificabile in ogni momento della stampa, da pannello di controllo della stampante stessa. Allora, partiamo per gradi: fatto l'allineamento del piatto con le "rotelle" sotto di esso, le cose funzionano bene. Ho però notato che, se dopo il primo layer alzo di 0,10/0,15 lo Z-Offset da pannello della stampante, le cose migliorano in termini di qualità dell'oggetto stampato. Se però, questo parametro, lo setto dall'inizio, non sempre, ma di tanto in tanto si verificano problemi di adesione al piatto. Spero di essere stato chiaro... -

Problemi di stampa

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Certo che sì! Abbassa la velocità di stampa, soprattutto del primo layer e qualcosa noterai... 😉 Riguardo le pulizie: il piatto in vetro con lacca, a me, non ha mai dato difficoltà nella pulizia. Acqua calda e sapone piatti ed il piano di stampa tornava come prima del trattamento con la lacca. Che è idrosolubile per forza di cose... ti immagini se per toglierla dalla sua ubicazione originaria - i capelli - ci fosse necessità di alcol, acetone o altri diluenti??? 🤣 -

PrusaSlicer & Z-Offset

il_cosmo ha pubblicato una discussione in Software di slicing, firmware e GCode

Premesso che non ho capito bene se, impostando lo Z-Offset in PrusaSlicer da Printer Settings -> General -> Z-Offset poi la macchina lo "fagocita" o meno; questo perché il display della macchina, durante la stampa, tra i parametri in uso (temperatura del piano e dell'ugello, velocità di stampa in percentuale e Z-Offset), visualizza sempre 0. Cosa che invece cambia se imposto il parametro manualmente tra i settaggi che si possono variare dal pannello della stampante stessa. Cosa ne pensate? Inoltre, non ho capito come procedere se volessi far variare lo Z-Offset dopo il primo layer, ovviamente in PrusaSlicer? -

FL Sun Super Racer qualità di stampa

il_cosmo ha risposto a DenisD nella discussione Problemi generici o di qualità di stampa

Hai già fatto delle verifiche relativamente alla calibrazione del flusso? -

Problemi di stampa

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

@gianlusoa, non ci avevo pensato prima ma... a sangue freddo, ripensandoci: a che velocità stai stampando? Almeno il primo layer è importante andare più piano... Il primo layer, ad esempio, io lo stampo tra i 20 e i 15 mm./s. -

stringing o che altro??

il_cosmo ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

Lo slicer può influire ma le regolazioni di uno, poi, sono presenti anche in un altro... stai tranquillo... prendi i suggerimenti come spunto di riflessione e approfondimento. Non hai però risposto a @dnasini che ti chiedeva a proposito di come avessi orientato il pezzo in stampa; non si capisce (almeno io non l'ho capito) se le foto riguardino la parte che era a contatto del piano o meno. Poi, qualora fosse lato piatto di stampa, riguardo i supporti, con Prusa Slicer puoi disegnarci i supporti sotto, nei punti che ritieni più opportuni ad evitare le cadute per gravità del materiale non ancora solido. Personalmente, andrei anche a rivedermi i settaggi del flusso... -

Problemi di stampa

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Attenzione! I tuoi 210 gradi potrebbero essere i 190 miei! 😉 La cosa migliore, come si legge da sempre qui sul forum, è far fare una TempTower al primo utilizzo del filamento e stabilire quale sia la temperatura da impostare sulla stampante in uso. Purtroppo, i parametri in gioco e le tolleranze di lettura delle singole stampanti e della loro elettronica sono estremamente variabili. Riguardo i problemi di adesione al piatto di stampa, sono all'ordine del giorno ed ogni metodo credo sia valido se validato a livello personale... 🤣 Fino a qualche settimana fa, io utilizzavo un banale piano in vetro, tagliato a misura dal vetraio sotto casa da una lastra di 4 mm. di spessore, su cui spruzzavo di tanto in tanto (dopo una preventiva pulizia con acqua calda e sapone piatti) la più che banale lacca per capelli. Però, seguendo con pazienza i suggerimenti che si possono leggere a più voci, ma con estrema pazienza, alla fine ci si riesce. Mi rendo anche conto che è frustrante! Io sono stato più volte tentato di buttare tutto dalla finestra... e ogni tanto la voglia ricompare... se cerchi tra i tread pubblicati, vedrai le smadornate fatte ultimamente appresso al piatto con trattamento in PEI. 🤣 Comunque sia, da quello che hai scritto, @gianlusoa, personalmente io inizierei e continuerei a rivedere il livellamento del piatto, dopo averlo pulito per bene. -

La mia prima stampante: Creality Ender 3 S1, iniziamo a capirci qualcosa

il_cosmo ha risposto a dancal88 nella discussione La mia prima stampante 3D

@Cla Bello, stai sopravvalutandomi e molto... 🤣🤣🤣 Per curiosità, perché non conosco, cosa intedi? -

Se posso permettermi... più che un potenziometro, forse, sarebbe meglio un encoder! 😉 Però, anche se non serve a niente, o serve solo per svagarsi, bella idea! 🤣

-

Consigli su post produzione

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

@gianlusoa non voglio prendermi meriti... ma di fatto io ho molto semplificato quello che ti ha detto @Alessandro Tassinari nel suo articolo! Quindi, leggiti il suo articolo che dettaglia meglio quello che ho scritto io. Sono comunque a disposizione per quel che posso con la mia modesta esperienza. 🙂 -

Consigli su post produzione

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Personalmente non l'ho mai usato... il primer intendo... Lo stucco (riempitivo 😉) funge anche da primer, quindi, ci vado sopra direttamente con la finitura; con più mani, intervallate sempre da un passata di carta vetro o abrasiva della grana idonea. La guida che ha postato @Alessandro Tassinari è sicuramente assai esaustiva! 😉 -

Consigli su post produzione

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Per la post-produzione dipende cosa devi lavorare: PLA, ABS, PETG... Io che uso quasi prettamente PLA, vado di carta vetro di grana sempre più fine (facendo attenzione a non insistere molto su di una zona specifica di continuo per evitare di surriscaldare la parte e fonderla), poi, stucco acrilico spray con le sottintese passate di carta vetro/carta abrasiva (semmai ad acqua) e vado a finire con colori acrilico spray. Le classiche bombolette per capirci... -

Differenza di misure

il_cosmo ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Solo per ulteriore completezza d'informazione, ho migliorato ulteriormente la questione delle tolleranze in gioco, agendo sui valori che lo slicer ci mette a disposizione per scalare l'oggetto da stampare... in sostanza ho scalato in positivo un punto percentuale in Z e adesso pare essere andato bene. Praticamente ho stampato il modello come se fosse il 101% più alto del modello di origine... forse così è più chiaro... 🙂 -

Problemi di stampa

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Figurati! Il bello del forum è proprio il fatto che ci si aiuta uno con l'altro mettendo a frutto le esperienze maturate da ognuno. 🙂 -

Linee verticali flsun sr

il_cosmo ha risposto a the_barbarrr nella discussione Problemi generici o di qualità di stampa

In Prusa Slicer, se non ricordo male c'è anche una funzione per dire al programma dove, sul modello da stampare, non far eseguire "cuciture". Lo provai molto tempo fa e mi sembrava funzionare -

Problemi di stampa

il_cosmo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Lungi da me fare la parte del super esperto ma... hai pulito il piatto di stampa? Ovviamente, sacrosanti gli appunti che ti ha postato @Cla Bello Modificherei solo una parte di quanto detto e precisamente la questione livellamento... perché credo che la Ender 3 non abbia il BLTouch, quindi, il livellamento va fatto manualmente. A meno che non lo abbia montato "after market"! 🤷♂️