Pubblicazione comunicato stampa

Milano, 16 febbraio 2017 - Stampare in 3D oggetti metallici e ceramici sarà presto possibile grazie al nuovo dispositivo brevettato dal Politecnico di Milano, senza fondere il materiale! Il prototipo costruito e brevettato dal Politecnico, chiamato Hephæstus, è una evoluzione delle tradizionali stampanti 3D di tipo FDM - Fused Deposition Modeling, molto economiche e molto popolari per la stampa di oggetti in plastica.

L’innovativa stampante è in grado di produrre oggetti metallici o in ceramica avanzata di piccole dimensioni con la stessa velocità di deposizione di una FDM convenzionale.

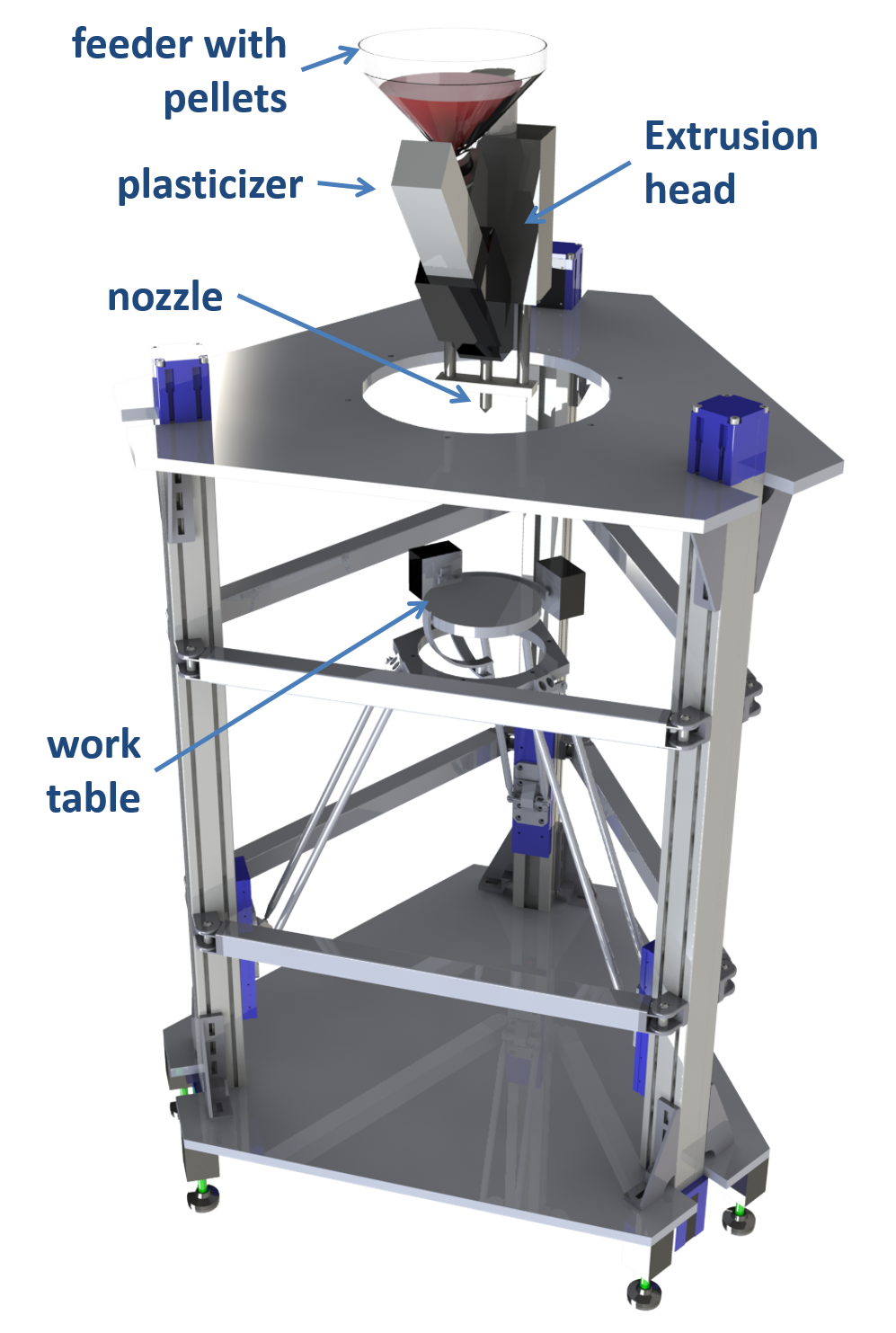

Il dispositivo brevettato è costituito da un sistema di iniezione e da un robot a macchina cinematica parallela a cinque gradi di libertà.

http://www.stampa3d-forum.it/wp-content/uploads/2017/02/prototipo.jpg

L’estrusore viene mantenuto in posizione fissa, ad asse verticale, mentre è in movimento la tavola porta-pezzo, basata su una struttura ibrida caratterizzata da due meccanismi a cinematica parallela posti in serie. Il primo ha tre gradi di libertà traslazionali, mentre il secondo, denominato “polso sferico agile” è un manipolatore a due gradi di libertà rotazionali. I due manipolatori sono in grado di lavorare in modo coordinato o indipendente.

I materiali caricati (detti feedstock) sono polveri metalliche o ceramiche, in granuli o pellets, ad alta percentuale di metallo, miscelate con un legante polimerico (detto binder), la cui quantità deve essere ottimizzata perché il procedimento abbia successo.

Dopo la deposizione, il materiale viene decerato e sinterizzato con dei trattamenti termici, fino a raggiungere lo stato solido, compatto, omogeneo e privo di porosità residua, se non quella tipica di tutti i processi FDM.

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)

Commenti Raccomandati

Non ci sono commenti da visualizzare.

Partecipa alla conversazione

Puoi pubblicare ora e registrarti più tardi. Se hai un account, accedi ora per pubblicarlo con il tuo account.